电动汽车都在疯抢SiC,这是为什么呢?

发布时间:2022-4-26 10:23

发布者:eechina

|

来源:AVNET 前不久,雷诺集团和意法半导体宣布,双方就2026-2030年新能源汽车用SiC(碳化硅)和GaN(氮化镓)产品的供货,达成合作协议。无独有偶,今年早些时候,德国纬湃科技(Vitesco Technologies),也获得了来自现代汽车数亿欧元的800V SiC逆变器的订单;江淮汽车与博世也签署了有关在SiC逆变器领域开展合作的战略协议…… 在SiC领域,其他电动汽车头部公司和造车新势力近期的行动也同样引人关注。如特斯拉就发布了一款采用SiC逆变器的新车型Model S Plaid;比亚迪在推出首款采用SiC技术的车型“比亚迪·汉”的同时,还宣布到2023年将实现SiC车用功率半导体器件对硅(Si)基IGBT的全面替代;蔚来汽车也表示将在2022年交付的新款ET7车型上,采用基于SiC技术的电驱系统。 种种迹象表明,未来几年内,SiC功率器件将在电动车领域迎来一个市场小高潮,因此大家都在未雨绸缪,提前布局“结对子”,让自家的供应链更健壮。 为什么用SiC? 实际上从电动汽车的电驱逆变器成本来考虑,如果用SiC功率器件替代成熟的Si基IGBT,单车成本会增加200至300美元,那么是什么原因让大家心甘情愿多花钱去采用这个更“贵”的方案呢?这还得从SiC器件自身的特性说起。 在电力电子领域,负责开关控制的功率器件是性能的关键。长期以来,Si材料在这个领域占据主导地位,但是随着应用中功率密度越来越大、开关速度(频率)越来越高、功耗要求越来越苛刻,对于Si器件性能的“压榨”也越来越接近其理论极限,因此人们开始从材料上入手,寻找能够替代Si的新的半导体材料。于是,SiC和GaN两种宽禁带半导体(也被称为第三代半导体)材料逐渐进入了人们的视野,而其中的SiC更是凭借诸多特性,在650V至3.3kV的功率半导体器件方面具有无可比拟的优势。

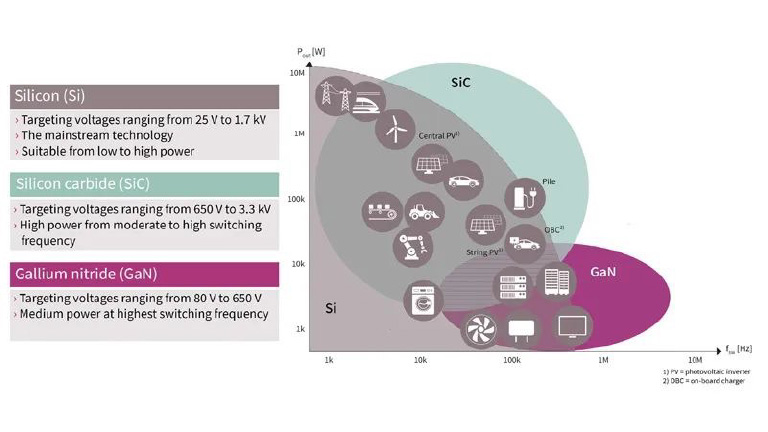

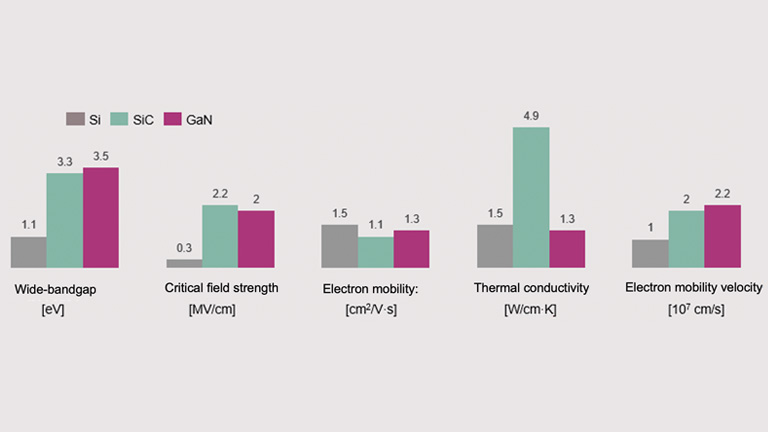

图1:不同半导体材料器件的性能和应用区间(图片来源:Infineon) 如图2所示,SiC的禁带宽度是Si的3倍,绝缘击穿场强(临界场强)是Si的近10倍,热传导率是Si的3倍,电子饱和迁移率是Si的2倍……这些特性应用在功率器件中则意味着: · 高禁带宽度:禁带宽度越大,临界击穿电压越大,更适合高压大功率应用。 · 高饱和电子迁移率:这个数值越高,器件的开关速度越快,使得高压下的高频操作所需的驱动功率更小,能量损耗更低。而且高频电路中允许使用外形更小的外围器件,也有助于实现系统的小型化。 · 高热导率:可避免使用额外的冷却系统,有利于成本和外形尺寸的优化。 · 单位面积导通电阻小:可有效减少损耗。

图2:不同半导体材料的关键特性对比(图片来源:Infineon) 具体到汽车应用中,有分析显示,在电驱逆变器方面用SiC器件替代Si基器件,器件层面驱动器能效损耗可降低80%。根据 Cree 的估算,在电动汽车逆变器中使用SiC功率器件, 可以让整车功耗减少5%-10%,综合考虑下来,虽然逆变器模组的成本会增加,但是电池成本、散热成本,以及空间使用成本会显著降低,整车成本可以节省约2000美元。而且除了逆变器,SiC功率器件还可用于电动汽车的车载充电器(OBC)、电源转换系统(DC/DC)等很多方面,这就难怪大家对其趋之若鹜了。 特斯拉的成功 其实对于SiC器件上述这些性能上的优势,大家早有认识,但是如果这些探讨仅停留在理论层面,而没有实际的成功案例,那么在做技术决策时,还是难免会然人心存犹疑。因此,今天能够让一众车企果断下决心“拥抱”SiC的原因,除了这些年SiC自身的技术进步,特斯拉的示范作用也不容小觑。 在电动汽车上采用SiC功率器件,这一点上,特拉斯应该是最早“吃螃蟹”的一家全车企。2018年,特斯拉在Model 3的逆变器上采用了意法半导体推出的650V SiC MOSFET,据称相比早先推出的采用Si基IGBT的Model X等车型,此举能为逆变器带来5%-8%的效率提升,这对于提高整车的续航能力功不可没。紧接着,2020年推出的Model Y上,特斯拉在动力模块后轮驱动也采用了SiC MOSFET。加上上文提到的Model S Plaid,目前特斯拉采用了SiC技术的车型已达3款。其中,凭借SiC MOSFET为电驱逆变器提供的更佳的耐高压、高温、高频性能,Model S Plaid百公里加速仅需2.1秒,号称是目前全球加速最快的量产车型,这样的“标签”无疑也成为了SiC最好的背书。 随着SiC产品和技术的成熟,其在电动汽车领域的应用拓展不仅体现在渗透范围的扩大,还有应用方式上的深化。早期新能源汽车电驱逆变器中,一般会采用Si基IGBT和SiC-SBD混用的架构,目前则在向纯SiC的逆变器进化。2017年,Rohm的纯SiC功率模块曾经助力VENTURI车队打造出了一款新型逆变器,其尺寸缩小了43%,重量减轻6kg,这样的成功案例使得未来纯SiC逆变器的前景十分令人期待。 缺新潮是否会出现? 根据HIS Markit的预测,预计到2027年SiC功率器件的市场规模将超过100亿美元,2018至2027年期间的年复合增长率近40%!其中,新能源汽车市场是一个最主要的驱动力。 但是需求的增长,也会带来一个忧虑,那就是“需求的爆发是否会引发供货的短缺”,特别是这两年汽车电子领域备受“缺芯”之苦,心理阴影还未散去,大家对此的担忧也就更进了一步。 从目前来看,制约SiC器件产能快速扩张的因素主要包括: · SiC在衬底晶片和外延片这类基础材料的制备上,还难于与Si比肩,比如衬底晶片大多在4英寸和6英寸(而Si器件主流工艺为8英寸和12英寸);气相外延速率低,液相外延产量低……在这些技术问题没有突破性的解决方案之前,产能注定会受限。 · 从SiC器件制程工艺中,在电极的制作上如何形成良好的欧姆接触,仍然是一个难点。 · 从SiC的产业链布局上,以往关键的工艺技术都掌握在少数公司手中,整个市场规模较小,还远没有形成像Si基工艺那种基于标准化的大分工。 上述这些瓶颈,都会制约产能的快速爬坡和成本的降低。以SiC衬底晶片为例,目前SiC的成本是Si的4至5倍,预计未来3-5年价格会逐渐降到Si的2倍左右。在这个过程中,短期内产能和供货吃紧,可能是在所难免的。 好在,市场的发展的良好预期,已经为大家带来了充足的信心,所以可以看到业界在增加产能方面的投入也在持续增加,比如意法半导体对Norstel公司的收购,英飞凌对SiC晶圆切割领域新兴公司Siltectra的收购等。 未来大家对于SiC器件的发展,应该有个什么样的合理预判呢?之前一位业界人士的观点比较客观,在这里我们不妨引用过来——IGBT从1990年发展至今,一共发展了30年,走过了7代的技术,最终成本降到了原先的五分之一;而SiC从一个新兴技术发展到通用技术,这个过程同样会是十分漫长的,SIC技术也同样需要时间来进行技术上的打磨。 所以,对于SiC,一方面我们要积极地紧跟这个大趋势,另一方面“耐心”也是必须的,把握好这一节奏,整个技术升级换代才会更无缝,更顺滑。 |

网友评论