如何使用IO-Link将RTD连接轻松应用于智能工厂

发布时间:2023-10-9 10:39

发布者:eechina

|

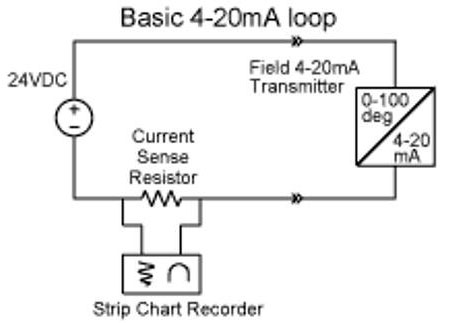

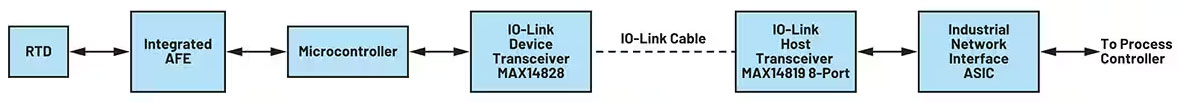

来源:DigiKey 作者:Bill Schweber 电阻温度检测器 (RTD) 具有精度高、感应范围广、经久耐用等许多理想的特性,因而被广泛作为传感器使用。在传统的实施中,可在电流驱动的 RTD 上感应到与温度成正比的电压,该电压被转换为 4 mA 至 20 mA 的模拟电流,通过有线“变送器”发送至系统读出器或操作员。 虽然这种方法有效、直接并有利,但与基于数字和处理器的架构不兼容。针对这个问题,提出的一个解决方案是升级变送器,使用内部模数转换器 (ADC) 在源处将 RTD 信号数字化,并通过合适的输入/输出 (I/O) 格式和协议来传输信号。 然而,这些升级还不足以满足智能工厂的需求。当今的工业系统需要的不仅是 RTD 信号的数字化表示。它们需要多通道操作、高精度模数转换,以及各种形式的故障检测和错误检查,以确保接收的数据有效。 当今的工业系统还需要一些技术手段,对传感器接口的关键参数进行远程调整。最后,它们还需要功能强大、支持高级设置和数据报告功能并能确保数据完整性的 I/O 格式和接口。 本文概述了 RTD 及其演进过程。文中作为一种接口选项介绍了 IO-Link,并说明了如何利用先进的模拟前端 (AFE) 和信号调节 IC,实现基于 RTD 的高性能温度感测通道。本文还介绍了一种合适的工具套件,用以帮助评估用于 RTD 实施的 IO-Link 收发器。 RTD 基础知识 电阻温度检测器 (RTD) 将温度这一物理变量转化为电信号,通常用于测量 -200 至 +850°C 的温度,在此温度范围内表现出高度线性响应。RTD 中常用的金属元素包括镍 (Ni)、铜 (Cu) 和铂 (Pt),其中最常见的是 Pt100 (100 Ω) 和 Pt1000 (1000 Ω) 铂 RTD。 RTD 接口可由两线、三线或四线组成,其中三线和四线型号使用最为广泛。由于 RTD 是无源器件,因此需要励磁电流来产生输出电压。该输出电压通常使用基准电压源产生,由运算放大器 (op amp) 进行缓冲。这样可以驱动电流流入 RTD,在其两个端子上产生随温度变化而变化的输出电压信号。 该信号从几十到几百 mV 不等,具体取决于使用的 RTD 类型和测量的温度。然后,该信号经过调节,并发送至模拟读出器、长图记录仪、数字显示屏或基于处理器的控制系统。 始于全模拟回路 过去,工业测量和控制系统使用的基本电子接口是 4 至 20 mA 的电流回路。该接口链路可用于传感器和致动器。对于传感器而言,传感器发出的信号在信号源处经过放大和调节,然后转换为 4 mA(代表范围下限)至 20 mA(代表范围上限)的信号(图 1)。

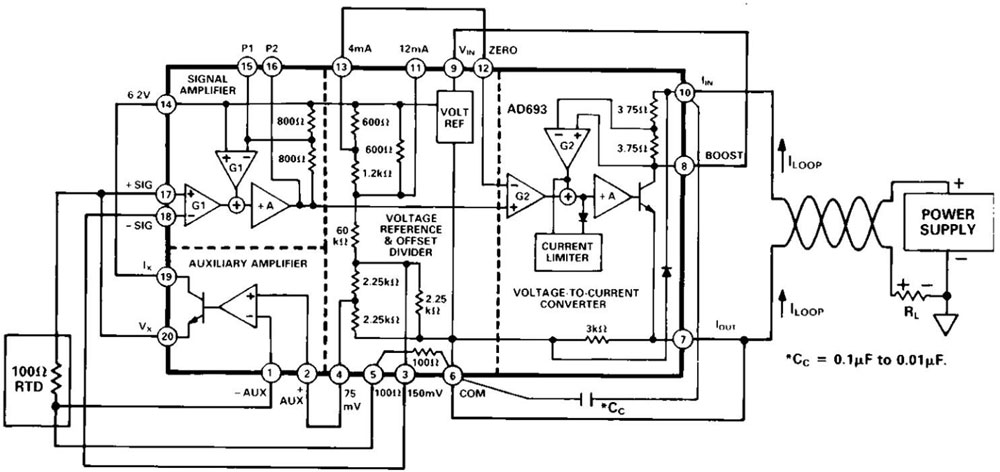

图 1:过去,工业环境中的温度测量依赖于 RTD 和位于一定距离外的读出器之间的 4 mA 至 20 mA 电流回路。(图片来源:Analog Devices) 传感器与读出器之间的距离可达几十甚至几百英尺,因而该链路使用电流回路有几个原因: · 由于是电流信号源而非电压驱动信号源,因此回路不受距离影响;无需担心 IR 压降,电流也不会在回路导线中“损失”。 · 作为一种低阻抗链路,它对电磁干扰 (EMI) 拾取和信号损坏具有相对较强的免疫力,即使在长距离传输时也是如此。 · 最后,电流回路具有自诊断功能:如果回路断开(最常见的故障模式),电流会下降至零。这种电流下降很容易被检测到。 进行全模拟信号处理的电子装置称为变送器。早期基于 IC 的变送器需要单独的本地电源才能工作。电源用于激励传感器(如果需要),并为调节电路供电。后来,低功率变送器 IC 增加了各种功能和特性,包括一项非常重要的功能,即“回路供电”,可从回路电流“未使用”的 4 mA 汲取工作电流,因而无需本地电源。 例如,Analog Devices 的 AD693 是上世纪 80 年代推出的一款回路供电的 4 mA 至 20 mA 传感器变送器(图 2)。此器件现在仍有最初的陶瓷双列直插式封装 (DIP) 款型和更新的表面贴装封装款型,印证了这款主要面向工业的 IC 的长久生命力。

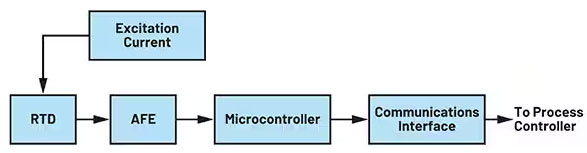

图 2:全模拟、回路供电 AD693 RTD 变送器无需在电流回路的 RTD 接口端使用电源。(图片来源:Analog Devices) 走向数字化 随着数字化控制成为标准,我们必需将模拟电流回路信号数字化。如今,要实现这一目标,需要使用 AFE 来放大和调节低振幅 RTD 信号,以便 ADC 将信号数字化。然后,再通过通信接口将数字化信号发送到过程控制器,如微控制器单元 (MCU)(图 3)。

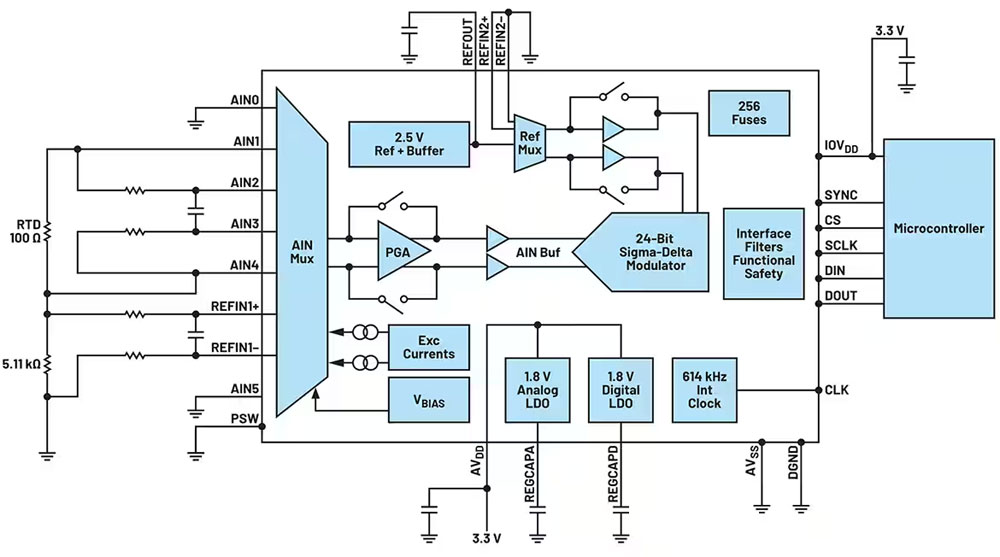

图 3:转换为数字化控制需要具有 MCU 兼容输出的 AFE。(图片来源:Analog Devices) 由于敏感的 AFE 与数字 I/O 在技术和 IC 工艺要求上存在冲突,因而实施关键的 AFE 和相关数字接口电路具有一定挑战性,而且需要多个 IC。幸运的是,随着 IC 技术的进步,高度集成的单芯片 RTD 接口成为可能。此外,这些集成的 IC 还集成了构建更先进、无差错系统所必需的众多其他功能和特性。 单芯片集成解决方案的一个实例是 AD7124-4,这是一款采用单一封装的完整 RTD AFE(图 4)。这款四通道、低噪声、低功耗的 24 位 IC 包括可编程增益放大器 (PGA) 和基准电压源。该器件还能为 RTD 提供激励电流,因而不再需要单独的精密电流源。

图 4:AD7124-4 是完整的多通道 RTD 接口,包括电流源、信号调节和数字化功能。(图片来源:Analog Devices) 除了 AD7124-4 内嵌的核心功能外,该器件还提供多种类型和级别的自诊断和错误检测功能,有助于通过安全完整性等级 (SIL) 认证。该认证对于高可靠性和任务关键型应用至关重要。 AD7124-4 与相关 MCU 之间的数字接口是三线或四线串行接口,兼容 SPI、QSPI、MICROWIRE 和 DSP。不过,此类接口不适合直接连接,也不适用于长信号路径。相反,这种长链路需要通过接口/格式转换器或适配器来形成,该器件需要实施选定网络协议,以连接到过程控制器。该接口可能会使用工业网络,如 PROFINET 或工业以太网。 但是,使用这些专用接口有几个缺点。例如,在传感器设计中增加网络专用电路会大幅增加成本,尤其是在工业网络为专有网络的情况下。另外还会让传感器的市场限制在已使用该网络的客户中。要让同一个传感器在不同网络协议下工作,就必须重新设计。 另一个令人头疼的复杂问题是,不同类型的网络在诊断功能的数量和类型上存在很大差异。根据所选择的接口格式和协议,工厂操作人员可能很难识别和维护传感器,也很难解决现场安装后出现的任何性能问题。 IO-Link 解决连接难题 智能工厂的设计人员需要智能、灵活、易于部署的传感器和致动器,以便更好地进行决策,实现更易优化的制造流程。一种可行的方法是设计一种独立于各种工业网络的传感器,从而降低开发成本,扩大潜在客户群。IO-Link 技术让传统传感器变得智能化,从而实现了这种方法。 通过使用 IO-Link 主站和设备收发器,工业系统设计人员可以采用强大而灵活的方式,将智能功能从可编程逻辑控制器 (PLC) 或其他系统控制器迁移到更接近工厂车间内传感器的位置(图 5)。

图 5:借助传感器 MCU 和过程控制器之间的 IO-Link 主站和设备收发器,工业数据系统变得更加强大和灵活。(图片来源:Analog Devices) IO-Link 是一种三线点对点通信接口,采用标准化的连接器、电缆和协议,可将传感器(和致动器)与工业控制网络连接起来。在 IO-Link 应用中,收发器充当物理层 (PHY) 接口,连接 MCU 或其他运行数据链路层协议的控制器。IO-Link 设计用于工业标准三线制传感器和致动器基础架构,由 IO-Link 主站和 IO-Link 设备组件组成(图 6)。

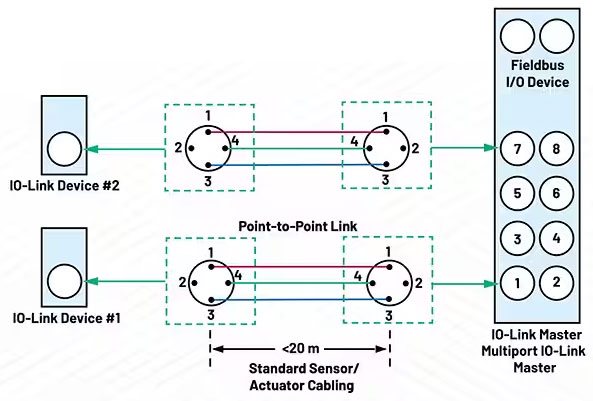

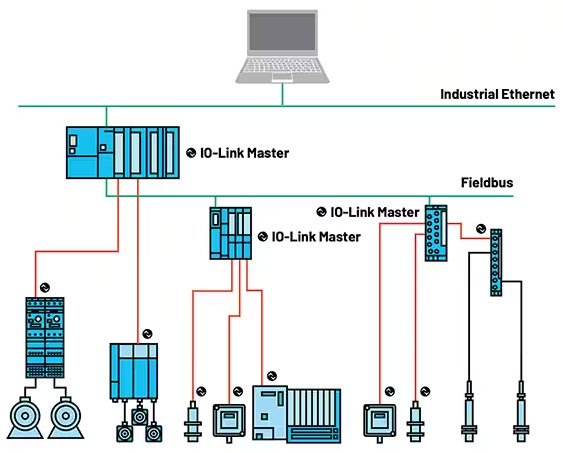

图 6:IO-Link 物理互连包括一个 IO-Link 主站,并支持多个 IO-Link 设备组件。(图片来源:Analog Devices) 使用 IO-Link 的优势在于它可以传输四种不同类型的数据:过程、诊断、配置和事件。这样,一旦传感器发生故障,就能快速识别、追踪和处理。IO-Link 还支持远程配置。例如,如果需要更改触发过程警报的温度阈值,技术人员可以远程完成操作,而无需进入工厂车间。 IO-Link 主站(多端口控制器或网关)与 IO-Link 设备(传感器或致动器)之间的点对点连接使用了工业系统常用的标准连接器(使用最广泛的是 M8 和 M12 连接器),以及最长可达 20 米的非屏蔽电缆。主站可有多个端口(最常见的是四个或八个)。 主站的每个端口都连接至唯一的 IO-Link 设备,该设备可在标准 I/O (SIO) 单输入/单输出模式或双向通信模式下工作。IO-Link 旨在与现有的工业架构(如现场总线或工业以太网)配合使用。它可连接到现有的 PLC 或人机接口 (HMI),从而实现快速应用(图 7)。

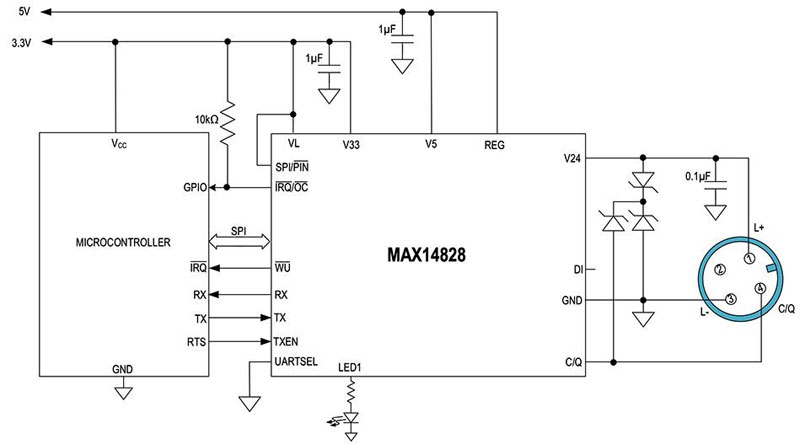

图 7:IO-Link 可与一系列现有工业架构配合使用,还可与现有 PLC 或人机界面连接。(图片来源:Analog Devices) 鉴于工业应用和安装的现实情况,IO-Link 主站或控制器可将被替换 IO-Link 传感器的参数自动写入新传感器。这一功能让我们能够快速无误地更换传感器,并可缩短更换传感器后重新启动系统运行所需的时间。 系统中的 IO-Link 功能可减少维护工作,延长正常运行时间,并将传感器手动安装转化为用户“即插即用”的方式。参数设置可从控制器下载,以便设置或重新配置设备。这意味着不再需要技术人员在车间进行初始设置,并且重新配置设备时的机器停机时间也会减少。借助 IO-Link,可以进行连续诊断、改进数据记录并增强错误检测,从而进一步降低运营成本。 收发器实现物理链路 我们需要使用收发器才能在物理层实现 IO-Link。MAX14828ATG+ IO-Link 设备收发器 IC 和配套的 MAX14819ATM+ IO-Link 主站收发器是高度集成的 IC,非常适合构建强大的传感器解决方案,同时还可节省空间。另外还有用于电源的板载低压差 (LDO) 稳压器,以及用于本地指示灯的 LED 驱动器。 MAX14828ATG+ IO-Link 收发器集成了工业传感器中常见的高压功能(图 8)。该器件带有一个超低功耗驱动器,提供有源极性反向保护功能。其还提供辅助数字输入,以便通过 UART 接口进行固件更新。该器件包括板载 3.3 V 和 5 V 线性稳压器,以实现低噪声模拟/逻辑电源轨。

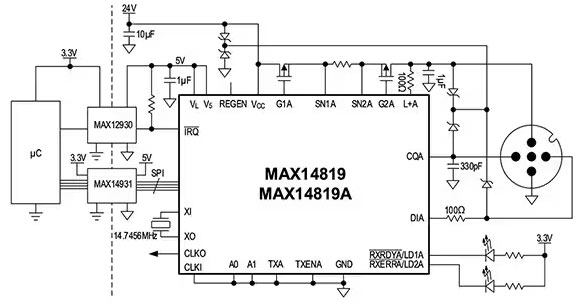

图 8:MAX14828ATG+ IO-Link 收发器 IC 提供传感器 MCU 与物理链路(连接器和电缆)之间的关键接口。(图片来源:Analog Devices) MAX14828ATG+ 的配置和监控可通过 SPI 接口进行,也可通过设置逻辑接口引脚进行。该器件具有多种可编程功能,允许用户针对各种负载和应用场景来优化运行和功耗,从而实现应用灵活性和可定制性。 高电压容差增强了瞬态保护功能,因而允许使用微型瞬态电压抑制器 (TVS) 器件。其他保护功能包括:接口和电源引脚的 65 V 绝对最大额定电压、可改进猝发恢复能力和噪声性能的毛刺滤波器、热关断、热插拔电源保护、所有传感器接口输入和输出端的反极性保护。该收发器采用 4 × 4 mm 的 24 引脚 TQFN 封装,或者采用 2.5 × 2.5 mm 的晶圆级封装 (WLP)。工作温度范围为 -40°C 至 125°C。 MAX14819ATM+ 是一款低功耗、双通道 IO-Link 主站收发器,设计用于与 MAX14828ATG+ 配合使用,但不仅限用于该配套 IC(图 9)。该器件还提供传感器/致动器电源控制器,并有两个辅助数字输入通道。其完全符合最新的 IO-Link 以及二进制输入标准和测试规范,例如 IEC 61131-2、IEC 61131-9 SDCI 和 IO-Link 1.1.3。

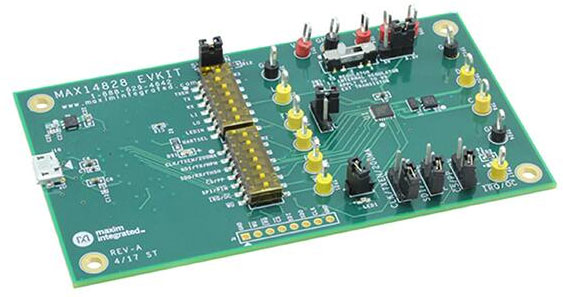

图 9:MAX14819ATM+ 双通道 IO-Link 主站收发器完全符合最新的 IO-Link 标准以及其他相关标准和规范。(图片来源:Analog Devices) MAX14819ATM+ 带有集成的 IO-Link 成帧器,因而无需外部 UART。但其可配置为使用外部 UART。为便于选择相关 MCU,该主站收发器带有可与 UART 和 FIFO 配合使用的帧处理程序。MAX14819ATM+ 还带有自主循环定时器,从而减少了对精确控制器定时的需求。集成的通信建立序列器还可简化唤醒管理。 与 MAX14828ATG+ 一样,MAX14819ATM+ 也提供本地电源轨,并具有额外的保护功能。其集成了两个低功耗传感器电源控制器,具有先进的限流、反向电流阻断和反极性保护功能,可实现稳健的低功耗解决方案。其他保护功能包括:所有接口引脚上的反极性和耐过压保护、实现 TVS 灵活性的 65 V 最大绝对额定值、可改进猝发恢复能力的毛刺滤波器。MAX14819ATM+ 采用 48 引脚 TQFN 封装,尺寸为 7 × 7 mm,扩展工作温度范围为 -40°C 至 +125°C。 用于 IO-Link 设计开发的评估套件 一般来说,获得 IO-Link(特别是 MAX14828ATG+ IO-Link 收发器)的实践经验,是保持设计进度的重要步骤。为此,经过全面组装和测试的 MAX14828EVKIT# 评估套件包含一个符合 IO-Link 标准的设备收发器,带有 IO 和 SPI 接口端子(图 10)。

图 10:使用 MAX14828EVKIT# 评估套件,设计人员能够快速轻松地初始化 MAX14828ATG+ IO-Link 收发器并评估其性能。(图片来源:Analog Devices) 要运行该评估套件,必须有一台通过 USB 电缆连接的 Windows 兼容 PC。借助相关软件,再结合用户提供的 24 V/500 mA 直流电源、万用表、函数发生器和示波器,设计人员可以利用该套件进行 MAX14828ATG+ 的配置、练习和评估。相关文档包括设置和操作说明、原理图、完整物料清单 (BOM),以及印刷电路板布局各层的图片。 总结 要在工业环境中使用 RTD 进行有效、准确、可靠的温度测量,首先需要用于信号调节和数字化的高性能 AFE。要将这些数据传输到系统控制器,则需要合适的数据链路。如本文所述,在合适的物理层 IC 的支持下,基于 IO-Link 的传感器接口可提供核心功能以及高级配置、故障检测和诊断、管理功能,从而简化并加快 RTD 智能工厂部署。 |

网友评论