全球工业机器人产业发展模式

发布时间:2012-11-28 00:08

发布者:1770309616

|

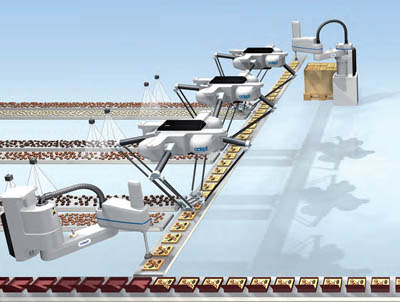

中国的机器人产业应走什么道路、如何建立自己的发展模式?确实值得探讨。中国工程院在《我国制造业焊接生产现状与发展战略研究总结报告》中认为,我国应从“美国模式”着手,在条件成熟后逐步向“日本模式”靠近。 纵观世界各国发展工业机器人产业的过程,可归纳为三种不同的发展模式,即日本模式、欧洲模式和美国模式。 日本模式 日本模式的特点是:各司其职,分层面完成交钥匙工程。即机器人制造厂商以开发新型机器人和批量生产优质产品为主要目标,并由其子公司或社会上的工程公司来设计制造各行业所需要的机器人成套系统,并完成交钥匙工程。 欧洲模式 欧洲模式的特点是:一揽子交钥匙工程。即机器人的生产和用户所需要的系统设计制造,全部由机器人制造厂商自己完成。 美国模式 美国模式的特点是:采购与成套设计相结合。美国国内基本上不生产普通的工业机器人,企业需要机器人通常由工程公司进口,再自行设计、制造配套的外围设备,完成交钥匙工程。

中国的机器人产业应走什么道路、如何建立自己的发展模式确实值得探讨。中国工程院在《我国制造业焊接生产现状与发展战略研究总结报告》中认为,我国应从“美国模式”着手,在条件成熟后逐步向“日本模式”靠近。 日本模式发展分析 以日本为例,作为素有“机器人王国”之称的国家,其工业机器人的发展令人瞩目,无论机器人的数量还是机器人的密度都位居世界第一。 在经历了短暂的摇篮期之后,日本快速跨过实用期,迈入普及提高期。在20世纪80年代至90年代初期,日本的工业机器人可谓处于繁荣鼎盛时期,似乎无所不能。然而,自20世纪90年代中期开始,随着欧洲和北美工业机器人产业的崛起,国际市场的格局发生了明显的变化,从日本转向了欧洲和北美。在度过了几年的低迷期之后,2l世纪初,日本的工业机器人又开始重新焕发生机,尤其是伴随着中国和其他周边国家对工业机器人需求的增长,以及日本本国早年工业机器人因服务期限而带来的更新换代,预期将对日本工业机器人的发展发挥积极的作用。

占生产额7成以上的出口额为745亿日元,同比下降26.2%,连续5个季度下降。具体来看,电子配件组装机器人下降37%,应用于汽车制造的焊接机器人下降22%。以中国为中心,电子机器关联产业机器人需求逐步减少。 相反,面向日本国内的机器人生产额为348亿日元,同比增3.8%,连续10个季度增长。国内汽车需求旺盛带动了相关产业用机器人的需求。 (东方财富网) 工业机器人:消费大国的困惑? 奇瑞将打造工业机器人产业化基地 近日,国内最大的集汽车整车、动力总成和关键零部件的研发、试制、生产和销售为一体的自主品牌汽车制造企业、中国最大的乘用车出口企业——奇瑞汽车宣布,由奇瑞公司自主研发的200台机器人开始陆续投入应用,而且奇瑞将在未来三年内打造初具规模的工业机器人产业化基地。 据奇瑞介绍,这是国内首条具有自主知识产权、达到世界先进水平的智能化工业机器人焊装生产线,一条生产线可以同时实现3平台、6种以上车型的白车身柔性化生产,还采用了国产机器人伺服驱动器、控制系统、减速机等关键智能部件,拥有年产能1000台、年产销200余台的产业化规模。 同时,奇瑞介绍公司生产的机器人除了服务自家生产需求外,还将被江淮汽车、美的制冷等多家企业应用,实际市场装机台数位居全国自主品牌机器人之首,这两年的年销售收入以80%的速度递增。按照奇瑞公司的发展规划,将在未来3年内建成初具规模的工业机器人产业化基地,目前基地建设已投入1.3亿元,机器人装配生产线已投入试运行,一期规划年产1000台。

从奇瑞公司对公司相关机器人产品线的介绍中,我们可以看到奇瑞对工业机器人市场的未来是充满信心的,同时对于公司在工业机器人领域的发展前景也是非常看好的。其实早在2007年奇瑞就已经开始了工业机器人的研发工作。2007年奇瑞公司启动了工业机器人项目,与哈工大在机器人领域开展合作,建立了“产、学、研、用”一体化合作模式,并于2008年9月成功开发出第一台样机,填补了汽车企业国产工业机器人的空白。 在2010中国(郑州)国际装备制造业经济技术合作博览会上,奇瑞携自主研发的QH-210工业机器人参展。奇瑞向外界表明汽车机器人已不再是外国企业的专利,同时这也充分显示了奇瑞在汽车产业链的上游装备技术方面的自主创新实力。 如今,奇瑞工业机器人产品多项指标均达到国外同类产品先进水平,自主研发的自动化制造装备也多次获奖。其中,“汽车装配线摩擦输送关键技术及成套装备”获国家科学技术进步奖二等奖;“ER165C―C10型工业机器人”、“低噪滑撬输送机”等被认定为省级新产品;2009年公司研制的165KG工业点焊机器人被载入“中国企业新纪录”。奇瑞还承担了多项国家级科技项目,包括863计划4项、国家科技重大专项计划2项、国家发改委智能制造专项2项等,对提升我国汽车自主品牌的生产装备技术、产品质量,实现转型发展起到重要推动作用。 消费大国的机器人困惑 统计显示,从1999年到2011年,我国的工业机器人保有量从500台增长到约50000台,增速之快令人关注。我国从2004年起开始遭遇招工难的问题,近年来愈演愈烈。而且,对于大量的80后、90后来说,对单调、枯燥的工作,再高的薪水也没兴趣,这就使得招工难的问题更加的突出。有业内人士预测2014年中国将成为世界上最大的工业机器人消费国,届时中国将会有3.2万组机器人。 中国有诸多理由欢迎工业机器人。机器人可以提高能源效率、能操作甚至人脑都不能胜任的复杂程序。最重要的是中国人口结构的变化和最基本的经济学定理:中国的劳动年龄人口在萎缩,而劳动力成本也在不断上涨。事实上,从2012年上海国际工业博览会机器人展馆火爆的场面我们就可见一斑。

还有,国内机器人产品的一些通用型的关键零部件还是花高价从国外购买的,一些技术就算是花钱也买不来。比如,机器人领域的减速器75%由两家日本公司垄断;高速高精度运动控制器、交流伺服电机等也无法国产化。这些核心技术都只能靠自己攻破。 业内人士指出,与国外企业相比,我国机器人制造公司在技术上的软肋主要表现在电机技术、加工工艺两方面。电机方面,国内机器人的关键零部件如减速机、伺服电机、控制器等制造技术不达标,都要靠国外进口,这样也增加了(机器人)成本,削弱了价格竞争力。而如发那科,其核心零部件完全可自主生产,节省了成本。工艺方面,国内厂商的热处理技术不过关,不仅使得零部件在短时间内就生锈报废,而且会直接影响工业机器人(如跺码机器人)的控制精度。 同时,在研发方面,部分国内公司正在做“逆向研发”,即对国外进口的电机拆除研究,以学习国外厂商的现有技术,“自主研发”还存在较大困难。一家机器人公司的工作人员也透露,国外电机的使用寿命平均五六年左右,国产产品则相对较短。 此外,销售渠道布局的差异也很大。国内相对成熟的部分机器人生产商只有几个办事处,并采用厂家直销;而发那科、ABB等公司采取的则是经销商代理模式,ABB在国内的经销代理商就有几百家。

|

网友评论