CompactRIO测试技术在油泵功能测试线中的应用

发布时间:2012-9-10 16:05

发布者:eechina

|

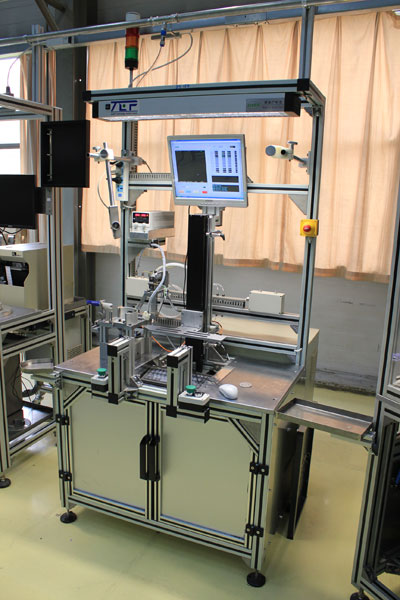

作者:联合汽车电子有限公司西安厂 代华斌 应用领域:汽车电子测试 挑战: 油泵功能测试需要对油泵支架的各项性能进行测试,要求测试系统具备良好的可靠性与时实性。测试的过程不仅包括多种仪器的控制还包括数据采集及运动控制的内容。因此,需要建立一套可进行多功能测试开发的系统,并且系统必须具备良好的可靠性与时实性。 应用方案:油泵支架功能测试台主要用于油泵支架各项性能的测试,主要包括液位阻值(TSG电阻)、油泵启动电流、CO电阻、DRV电阻、油泵转动极性和系统条码等一系列关键参数。其测试结果的准确性将直接影响油泵支架系统的出厂指标及质量。这些参数的测试,不但需要测试系统具有高精度与高实时性,而且需要其设备具有高可靠性与现场抗干扰的能力。 COMPACTRIO测试系统是一种基于FPGA的底层开放的高可靠性、高精度的测试系统,它是由美国国家仪器(NI)公司针对工业场合复杂环境条件下测试要求而推出的。该系统特别适用于工业现场相对环境差,而测试可靠性与实时高的场合。其与传统的PCI或PXI采集卡搭建的系统相比,具有高可靠性、高精度、高实时性、高性价比,使用不受场合与地点的限制等一系列优势。与传统PLC系统相比,则具有响应速度快、采集及控制更为灵活等一系列优点。可以预见,基于FPGA的COMPACTRIO测试技术必将给工业测试场合带来一种全新的测试理论,而对工业测试技术带来重要而深远的影响。 使用的产品: LabVIEW2009 SP1 RT FPGA NI cRIO-9074 NI 9205 NI 9411 NI 9401 NI9476 NI 9425 NI 9870 正文: 1 概述* XLM2线功能测试台主要承担对油泵支架总成各项性能的检测。主要针对通用公司以及福特公司的12种配套车型的油泵支架系统进行测试。其主要测试参数包括:油体浮子液位阻值(TSG电阻),油泵启动电流,CO接地电阻,DRV接地电阻,油泵转动极性以及产品条码扫描等一系列关键参数。其测试结果直接关系到油泵支架系统的出厂指标以及产品质量,其功能测试台处于整条生产线最终检测环节而显得异常重要。 针对以上测试要求,若采用传统的基于PCI数据采集的测试系统进行开发,受到上位机操作系统以及测试环境的影响较大。而基于PLC进行开发又会受到采集速度等条件的限制。所以本文采用美国国家仪器公司(以下简称NI公司)近年来最新推出的COMPACTRIO测试技术进行开发,它是一种基于底层FPAG进行编程的技术,包含一个实时控制器与可重新配置的FPGA芯片,底层硬件资源对用户开放,避免了受到软件操作系统以及固有采集模式的限制,具备良好的灵活性与可靠性。 2 测试系统功能及硬件构架 油泵支架功能测试台如图1所示。

图1 油泵支架功能测试台 测试台的测试功能可以分为3个基本部分 1) 设备仪器控制 包括TSG电阻测试驱动伺服电机控制、扫码仪控制以及极性探测器的控制。 其中TSG电阻测试要求控制测试电机处在恒速条件下,整个过程分为三个阶段,如图2所示。

图2 TSG阻值测试过程 2) 模拟信号采集 包括对TSG电阻、CO电阻以及DRV值的测量。 3) I/O控制 包括对负压吸紧气缸、CO探针气缸、DRV上推气缸,DRV探针气缸以及多个继电器进行信号输出控制,同时对工件识别光电开关、高度上下限接近开关,零位接近开关、安全继电器以及双手控制器进行输入信号捕捉。 测试系统的构架: 由于本系统功能测试类型较多,单一的数据采集设备或I/O控制设备都难以满足要求。经过多次比较与选型,本测试系统采用NI公司最新推出的COMPACTRIO测试技术,基于低层FPGA编程的NI cRIO-9074进行系统构架。该系统构架结构如表1所示。

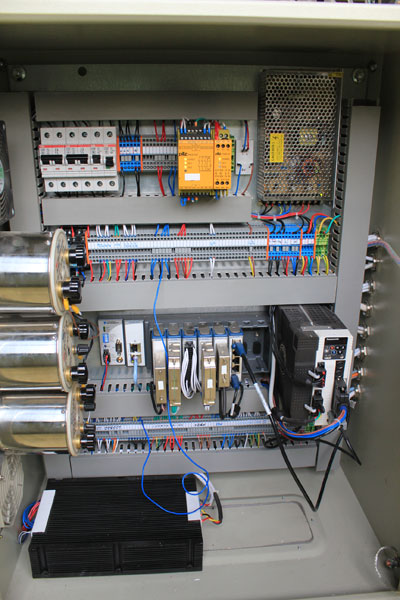

其系统硬件如图3所示:

图3 cRIO-9074测试系统 其中各模块功能以及采集量分析如表2所示:

系统接线实物电气图如图4所示:

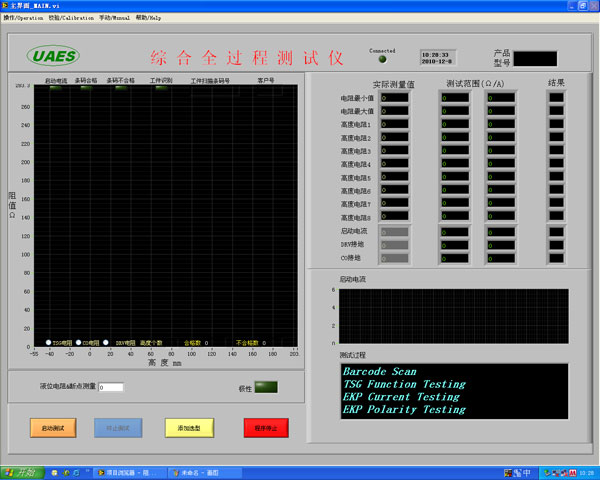

图4 系统接线实物图 3 测试系统软件组成 系统的软件界面如图5所示。

图5测试系统软件测试界面 其操作功能如图6所示。

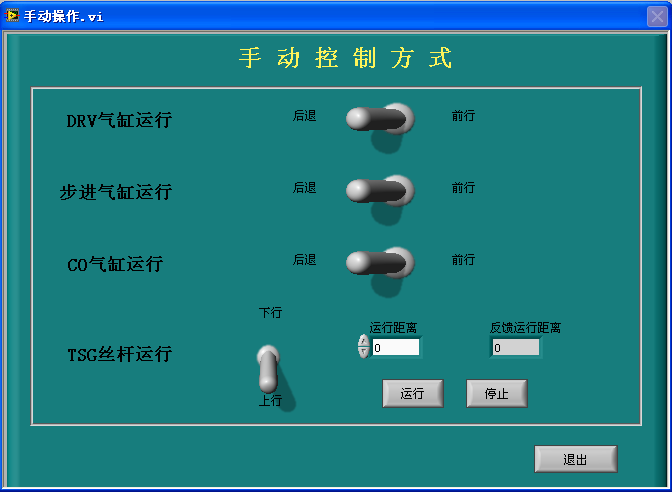

图6 系统测试功能 3.1 自动测试功能。系统具备自动测试功能,其详细测试工艺如4所述。 3.2 手动测试功能。如图7所示。系统具备对测试运动控制部件进行手动控制功能,可进行所有运动控制的手动调整,方便系统调试。

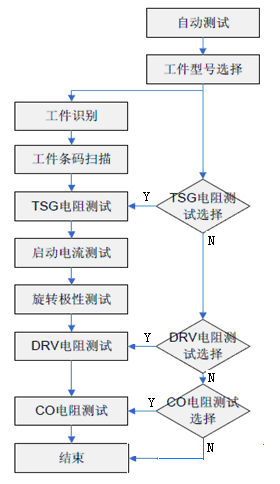

图7 手动功能测试界面 3.3 校验功能。由于本测试系统长期运行于生产线,测试的稳定性与准确性非常重要。本测试系统软件设计了光电开关校验,高度校验,TSG阻值校验,DRV阻值校验,CO阻值校验,启动电流校验,极性校验。通过相应操作界面定期对系统进行校验,可保证系统长期测试的可靠性。 3.4 测试工件参数选型。本系统内部设置各种生产线测试工件类型,通过测试工件选型,测试参数将自动加载入测试界面。 3.5 测试数据记录。在工件测试结束后,测试过程中的数据将自动记录并保存。 4 系统自动测试工艺过程 系统自动测试工艺过程如图8所示。

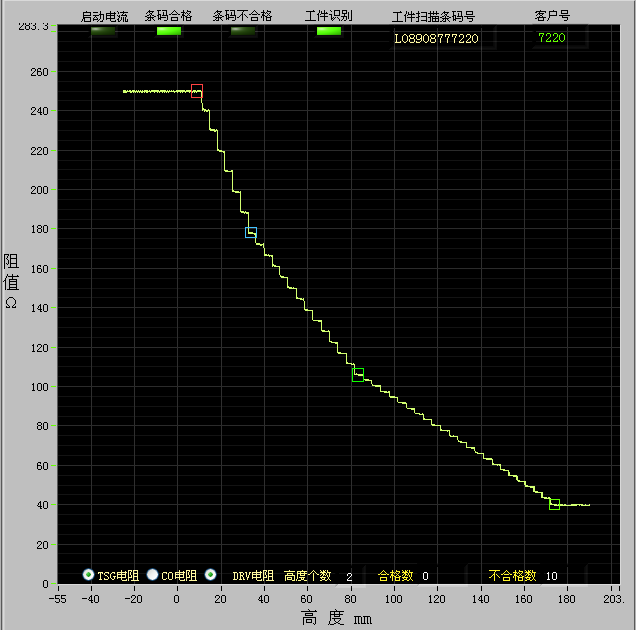

图8 系统自动测试工艺 1) 工件识别。当工件被正常装入测试夹具后,系统将对工件进行自动识别并判断是否合格,如果工件识别正确,则进行下一个工序测试。如果没有工件放入,或工件放置位置错误,则系统自动提示工件识别错误报警并停止测试。需手动复位,并重新开始测试。 2) 扫描条码识别。当工件被识别后,扫描条码器自动打开对测试工件进行条码扫描。如果扫描编码与预设扫描客户编码一致,系统自动判断扫描条码合格,关闭扫描条码器,并进行下一道工序测试。如果扫描编码与预设扫描客户编码不一致,则系统自动提示扫描条码错误报警并停止测试。需手动复位,并重新开始测试。 3) TSG电阻值测试。当工件条码扫描合格后,系统将根据型号选择,确定是否进行TSG电阻测试。如果TSG电阻测试被选中,系统将自动进行TSG电阻测试。否则,系统将跳过本道测试工序,进行下一道工序的测试。 在进行TSG电阻测试过程中,系统将控制电机测试丝杆带动被测工件的浮子进行TSG电阻测试,并将整个测试过程以高度为横坐标,以测试阻值为纵坐标的测试特性曲线记录下来,同预先设置好的检验范围进行对比。如图9所示。

图9 TSG测试曲线与检验范围窗 如果测试点测试结果均在检验范围内,则判定TSG电阻测试合格,进行下一道工序测试。如果其中一个或多个测试数据超过检验范围,则系统自动提示TSG电阻测试错误报警并停止测试。需手动复位,并重新开始测试。 4) 启动电流测试。当工件TSG电阻测试合格后(如果系统选择进行TSG电阻测试),系统将自动开启测试电源,进行工件启动电流测试,并求取启动电流的最大值与预先设置的允许最大启动电流进行对比。如果测试结果小于预设值,则判定启动电流测试合格,系统自动进行下一工序测试,否则系统自动提示启动电流错误报警。需手动复位,并重新开始测试。 5) 极性测试。当启动电流测试合格后系统将打开极性传感器,在工件加电工作条件下进行极性测试。如果工件工作正常,则极性测试合格,系统自动进行下一工序测试,否则系统自动提示极性错误报警。需手动复位,并重新开始测试。 6) DRV电阻测试。当极性测试合格后,系统将根据型号选择,确定是否进行DRV电阻测试。如果DRV电阻测试被选中,系统将自动进行DRV电阻测试。否则,系统将跳过本道测试工序,进行下一道工序的测试。 在进行DRV电阻测试过程中,系统将控制DRV上推气缸前进至DRV电阻待测位置,并推动DRV测试气针接触到DRV电阻测试位置。 然后自动测试工件DRV电阻,并同预先设置好的检测范围进行对比,如果测试结果在预设的检测范围以内,则判定DRV电阻测试合格,系统自动进行下一工序测试,否则系统自动提示DRV电阻测试错误报警。需手动复位,并重新开始测试。 7) CO电阻测试。CO电阻的测试工艺与DRV电阻的测试工艺基本相似。即当DRV电阻测试合格后,系统将根据型号选择,确定是否进行CO电阻测试。如果CO电阻测试被选中,系统将自动进行CO电阻测试,否则系统将结束测试。并提示操作人员工件所有测试参数合格,请取走工件,并开始下一工件的参数测试。 在进行CO电阻测试过程中,系统将CO测试气针接触到CO电阻测试位置后,自动测试工件CO电阻。在测试完成后,自动同预先设置好的检测范围进行对比。如果测试结果在预设的检测范围以内,则CO电阻测试合格,并结束整个测试。否则系统自动提示CO电阻测试错误报警。需手动复位,并重新开始测试。 5 总结 本油泵支架测试台是联合汽车电子有限公司西安厂针对油泵支架专门开发的参数测试系统。该系统采用NI公司COMPACTRIO测试系统进行开发,目前已经投入生产线运行,测试结果稳定,达到预期的设计功能。 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

网友评论