三菱电机功率器件的技术和产品趋势

发布时间:2012-2-25 19:02

发布者:1770309616

三菱电机功率器件的技术和产品趋势.pdf

(1.11 MB)

三菱电机功率器件的技术和产品趋势.pdf

(1.11 MB)

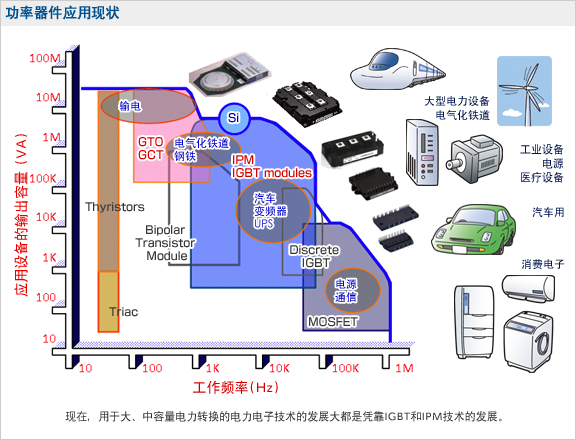

在对环境的投入已成社会必然要求的背景下,可有效利用资源和能源的电力电子技术主角 — 功率器件的作用,也就显得尤为重要。 我们三菱电机以“低损耗”和“小型化”功率器件的命题为基础,时刻听取大家的意见;迄今为止,以引领变频器产品市场的智能功率模块为首,已制造出众多产品。 今后,为了各领域中欲创造高附加价值产品的企业客户,将更进一步致力于功率器件的高功能化。不仅着眼于提高基本功能和开发新功能,还将致力于可提高开发设计及生产效率的集成技术、合乎客户需求的高性价比封装技术等方面的技术钻研。 我们将充分发挥积累至今的综合性技术以及技术人员的精神,通过为企业客户创造有用的产品,掀起电力电子技术世界的新潮流,一如既往地致力于功率器件的开发,为建设未来环保型社会做贡献。 在数百Hz〜数十kHz的领域中,三菱电机以IGBT元件为主要器件,开发和生产了可适用于电气化铁道、工业、汽车、医疗设备、消费电子等众多领域的各种功率模块。在此,向大家介绍这一领域中的产品和技术趋势。

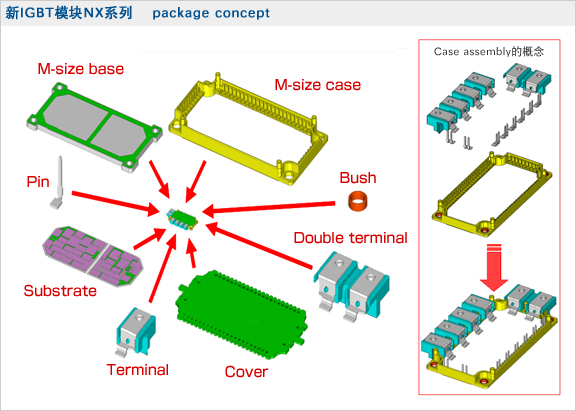

IPM产品通过内置周边电路,可缩短客户的开发、设计时间,有利于减少生产线上的装配工序数及设备小型化。最近,除工业用途外,在家电产品中也得到了广泛的应用。而且,为有利于今后提高整体系统的效率,将继续推进周边零部件的集成化及系统控制、系统保护功能、以及含信息通信功能等在内的高功能化。 封装在由分立式转化为盒式的进程中,现已出现了通用封装概念的NX系列,和用于电气化铁道等的大容量、高绝缘型。而且,还开发出可适用于半导体IC封装技术的压注模封装,以DIPIPM™ 产品群为代表,以消费电子为中心不断推广发展。 被称为新一代盒式封装的NX系列,其封装概念为利用基本零件的通用化和装配流程的灵活性,灵活应对客户需求,提高性价比。对盒体、底板、管脚、端子和盒盖等基本零部件进行通用化的同时,通过装配过程中改变管脚配置、主端子安装位置等方式,可满足各客户需求。

在IPM中,将驱动电路内置于IGBT,并将温度保护、控制电压的欠压保护、短路时的保护功能等一体化。现在的L系列,在此基础上增加了EMI噪声对策的栅极调整电路,还内置了各电流频段中的噪声减少功能。压注模封装的产品 DIPIPM™ ,应用IC的制作方法,实现全硅化,提高了生产效率。目前,正在推进往其中的控制IC里载入更多功能的技术开发。

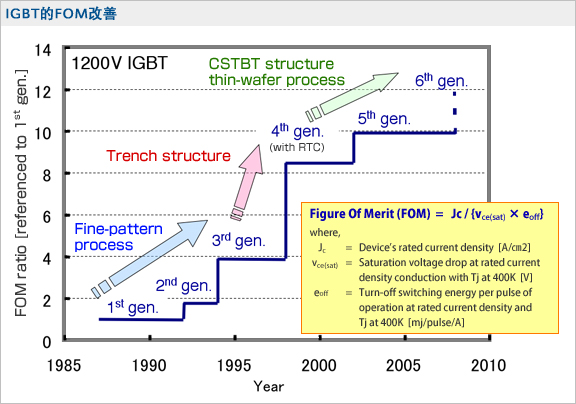

同等产品(封装尺寸)中获取更多电流。反之,使必需电流实现更小封装/产品的技术,已成为达到系统小型化及系统高电流密度的关键之一。 2:第6代IGBT芯片开发 功率模块共同点课题就是“低损耗”和“小型化”。迈向新一代继续发展高功能化、高性能化,也是以解决这些课题为大前提来考虑的。因此需要开发出性能更优越功率芯片。 首先看看搭载于功率模块中的功率芯片与系统功率损耗的关系。从80年开始,通过替换为使用双极晶体管的第1代IGBT,就已产生了约30%的改善效果。其后从第1代更新到第3代,改善了约40%,切实降低了功率损耗,而目前的第5代为第1代的1/3〜1/4。这些损耗降低有利于实际应用中节省电力,尤其在室内空调等变频家电产品达到了令人惊叹的省电效果。

FOM值越大,性能就越高。

集电极到发射极的所经路线,可用若干电阻元件分解表示。初期产品平面型IGBT有JFET电阻元件。为改善这一问题,从第4代起导入沟槽结构,消除了 JFET电阻元件,降低了功率损耗。而第5代,更设计了可减小体电阻的载流子蓄积层,力求降低损耗。在第6代,我们继续追求从结构上也降低损耗。

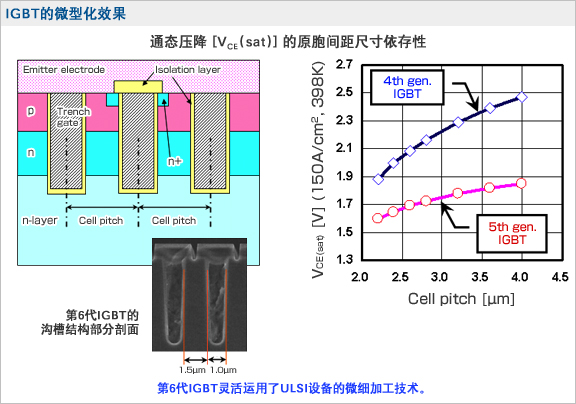

目前在第5代IGBT芯片上,开发并采用了降低损耗效果极佳的CSTBT™ 结构。现在第6代IGBT芯片的开发也采用了CSTBT™ 结构。 第6代IGBT芯片开发的核心技术有以下两点。改善短路耐量的结构技术 ––“杂质浓度分布曲线的优化”,和降低通态压降、扩大电流通道的“晶圆微细加工”。 IGBT芯片中安装的晶体单元数量决定电流导通顺畅程度,因此如何缩短沟槽间隔,将更多的晶体单元安装到IGBT芯片中,就成为关键。从模拟结果发现,若将沟槽间隔从目前的间距4µm压缩到2.5µm时,功率损耗的基准导通电阻可降低约20〜30%。

采用这项技术,可以降低导通阻抗,但其弊端是导致安全工作区 (SOA) 变窄。为抑制这一弊端,确立了“优化浓度分布曲线”的技术。 栅极阈值电压是决定短路耐量和安全工作区SOA的一项指标。阈值电压低时,虽可获得电流,但短路耐量会变短。反之,阈值电压高时,短路耐量加强,但无法获得电流。也就是说,以阈值电压为参数,电流容量和短路耐量存在背反关系。为改善此背反关系,确立了“优化浓度分布曲线”的技术。 CSTBT™ 结构在构造上,虽有生产流程偏差容易影响阈值电压等特性的问题,但第6代IGBT芯片利用高能离子注入技术优化浓度分布曲线,从结构上改善了生产流程偏差的影响。减少阈值电压偏差可使SOA的设计更有余地。故可通过微细加工力求低损耗,还可确保SOA。

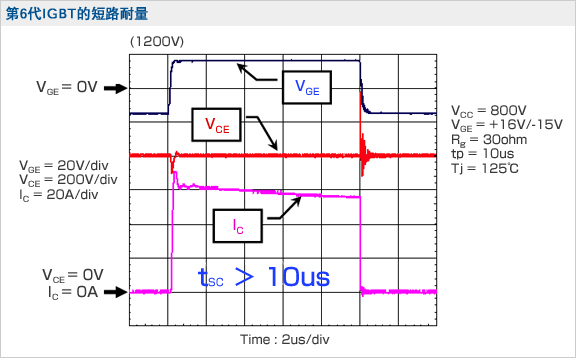

通过改善偏差,在与以往相同的感性负载短路下,保证时间为10µs

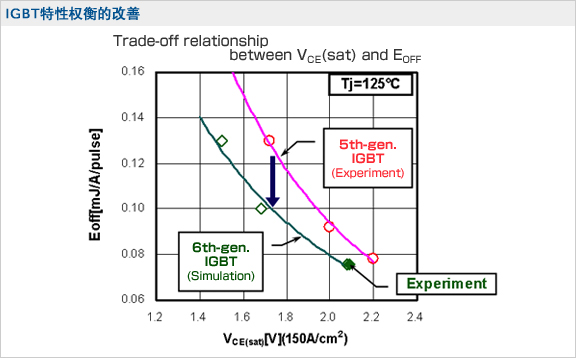

定常损耗中,开关损耗比第5代改善了约30%

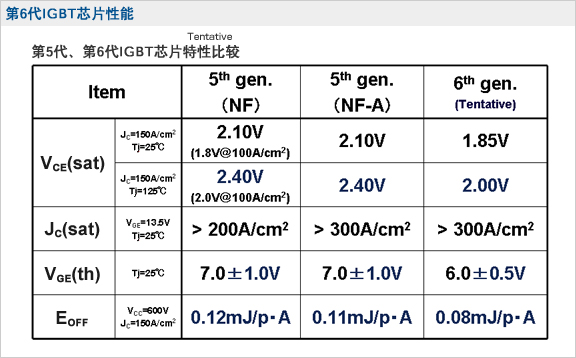

除性能提高外,外观比以往的NF系列尺寸缩小了约30%。

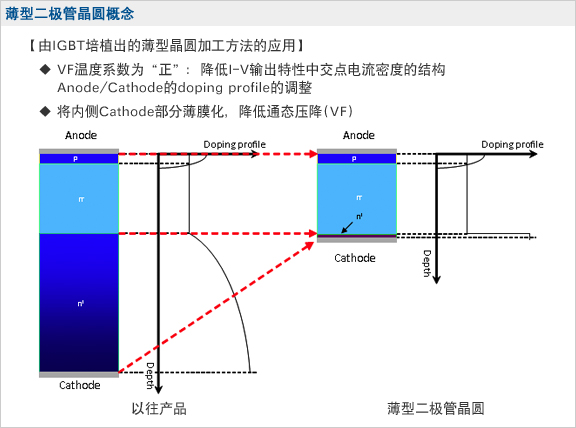

与第5代整体比较,通态压降减小,偏差减半,从原来的±1V变成±0.5V。 在保持一般能力的同时,也确保了短路耐量和SOA,从整体上大幅度改善了权衡关系。 这些IGBT芯片从第5代到第6代发展的同时,二极管的技术开发也与时俱进。目标就是通过使VF温度系数为正,及背面阴极部分厚度变薄,以降低通态压降。

与以往250〜300µm的厚度相比,减少到一半以下,为100几十µm

二极管还有一个很大的问题,即反向恢复工作时会引起电压振荡,成为噪声源。二极管的特性决定在低温、高压、低电流的情况下,使之反向恢复工作时,会产生电压振荡。但与第6代IGBT芯片组合使用的二极管器件,通过优化浓度,可抑制电压振荡。

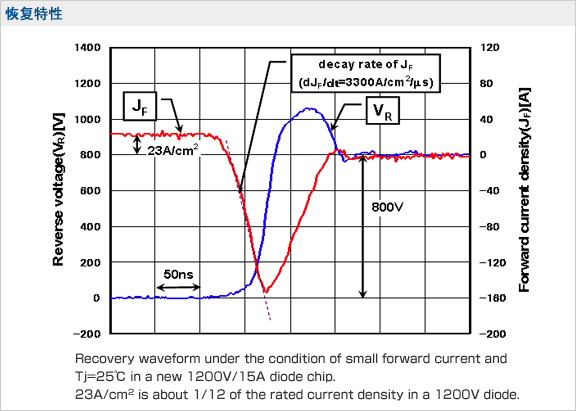

150A、1200V二极管芯片的验证。在额定电流(300A)约1/15左右的23A/cm²低电流下,使之工作。图为开关时的恢复波形

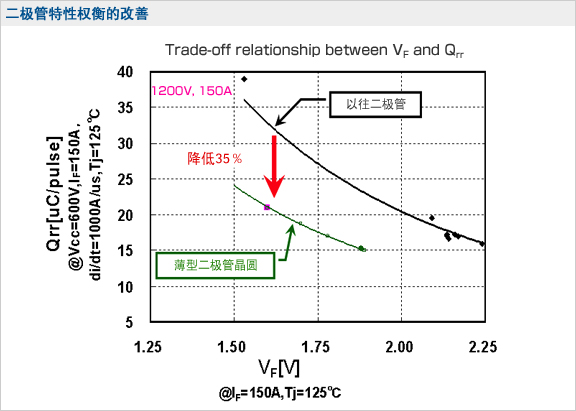

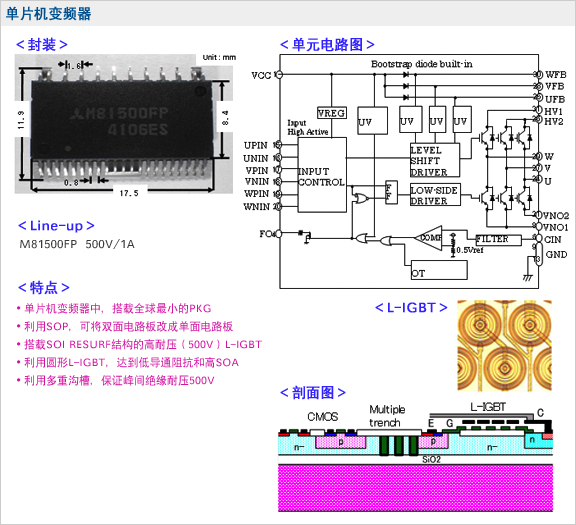

通态压降和恢复损耗的关系。通态压降变小时反向恢复电场变大。第6代比以往改善了约35%左右。 第6代IGBT芯片从FOM来说,比以往改善了约1.3倍。即在同一电流密度下使用时,损耗降低了约30%。二极管芯片的损耗也比以往产品降低了约30%。使用这些芯片的IGBT模块实现了低损耗,抑制了二极管恢复动作时的电压振荡,做到了低EMI化。而且,利用封装技术,进行通用封装下更大容量产品的开发。 IPM及DIPIPM™ 方面,在力求低损耗和低EMI化的同时,更为提高功率密度,将可提高附加值的功能集成化,并结合到新一代产品中。 此外,关于比DIPIPM™ 更小容量即1A〜2A水平的产品方面,不采用模块形式,而是开发出用硅片将整个电路单元全部装入在内的芯片。1个半导体芯片即可构成变频电路的单片机变频器。含共三层变频驱动用IGBT、保护电路、栅极驱动功能,也包括控制功能,全部单片化。最初目标 — 500V/1A级别的产品已进入开发收尾阶段,可向客户提供样品。

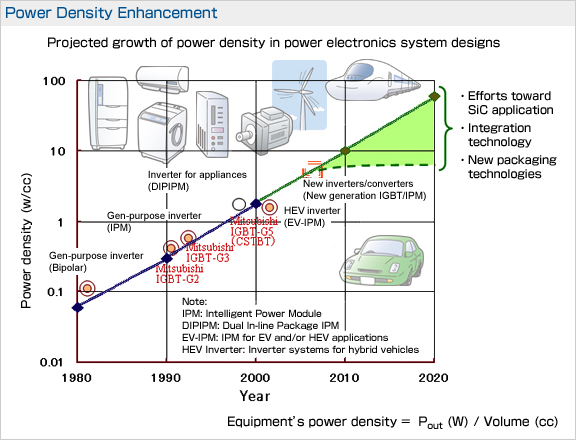

功率器件通过各项技术改善,可控制功率密度也得以提高。用双极晶体管构成的变频器,功率密度为0.1 W/cc。体积为1 cc时,可控制功率密度为0.1 W左右。此数值IGBT芯片登场后,提升了一个数位,达到1 W /cc。而现在的第5代,已进化到可控制数W/cc的水平。按此趋势,通过低损耗的探索和技术革新,今后也将持续进步。

由此,今后功率器件可望获得更大的发展。 来源:三菱半导体 |

网友评论