中国晶体硅生产设备大盘点:谁将“傲视群雄”?

发布时间:2011-10-25 21:18

发布者:Liming

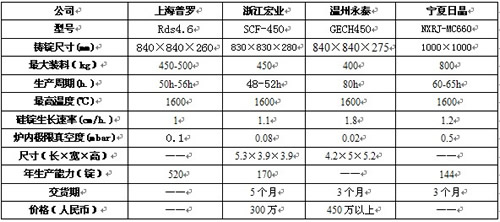

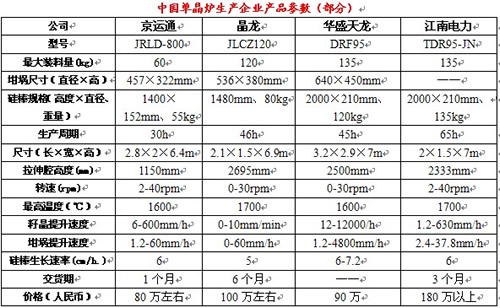

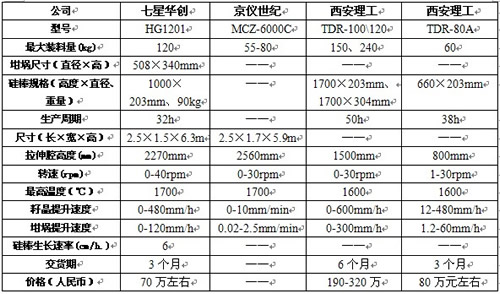

太阳能是一种重要的、新的、有效的可再生清洁能源,其储量巨大,没有环境污染,充满了诱人的前景。目前太阳能光电方面的研究和应用在全世界范围内方兴未艾,相关太阳能光电工业发展迅速,是令人瞩目的朝阳产业。 太阳能级晶体硅的生产需要用到一些相应的生产设备,如多晶硅铸锭炉和单晶生长炉。目前,我国有超过30家企业在生产多晶硅铸锭炉和单晶炉。产品分别是北京京运通JZ-450型、浙江精工JJL240、JJL500型、上海汉虹HXH-270/450型、北京京仪世纪VB-450型、中国电子第48所R13240-1/R13450-1型、常州华盛天龙DRZF450浇铸型、上虞晶盛机电MCS450型等。现推出中国晶体硅生长炉设备调查。 多晶硅铸锭炉发展迅速 太阳能产业的迅猛发展需要更多的硅料及生产设备来支撑。世界光伏产业中,多晶硅片太阳能电池占据主导地位,带动了多晶硅铸锭生长设备市场的发展。目前,全球太阳能电池的主流产品为硅基产品,占太阳能电池总量的85%以上。多晶硅太阳能电池占太阳能电池总量的56%。多晶硅太阳能电池由于产能高,单位能源消耗低,其成本低于单晶硅片,适应降低太阳能发电成本的发展趋势。多晶铸锭生长技术已逐渐发展成为一种主流的技术,由此也带动了多晶硅铸锭炉市场的发展。多晶硅铸锭炉作为一种硅重熔的设备,重熔质量的好坏直接影响硅片转换效率和硅片加工的成品率。 目前,我国引进最多的是GT SOALR(GT Advanced Technologies Inc.,以下简称GT) 的结晶炉。在国际多晶硅铸锭炉市场上,市场份额占有率最高的为美国GT公司和德国ALD公司。GT公司市场主要面向亚洲,在亚洲的市场销售额占其收入的60%;ALD公司主要面向欧洲市场。其他多晶铸锭设备的主要国际生产商还有美国Crystallox Limited、挪威Scanwafer、普发拓普、和法国ECM。德国ALD公司生产的多晶硅铸锭炉投料量为400kg/炉;美国Crystallox Limited公司为275kg/炉;挪威Scanwafer公司生产的多晶硅铸锭炉可同时生产4锭,投料量达到800~1000kg/炉,该设备属于专利产品,暂时不对外销售;法国ECM生产的多晶硅铸锭炉采用三温区设计,提高了硅料的再利用率高。 国内的保定英利、江西赛维LDK、浙江精功太阳能都是引进GT的结晶炉。从早期160公斤级到240公斤级,目前容量已增加到450公斤级甚至到800公斤级。2003年10月国内第一条铸锭线在保定英利建成,2006年4月LDK项目投产,百兆瓦级规模生产启动。随后,尚德、林洋、CSI等众多企业多晶硅电池开始量产。2002年, 30~50kg的小型浇铸炉研发;2004年, 100kg试验型热交换型铸锭炉研发;2007年, 240kg大生产型定向凝固炉研发成功并推向市场。 2007年,我国首台多晶硅铸锭炉由浙江精功科技股份有限公司研制成功并生产,多晶硅铸锭炉迅速呈现出国产化的趋势,目前,国内已有几家企业能够生产出拥有自主知识产权的多晶硅铸锭炉,如:北京京仪世纪电子股份有限公司、上海汉虹精密机械有限公司、浙江精功科技股份有限公司、北京京运通科技股份有限公司、中国电子科技集团公司第四十八研究所、精工机电研究所有限公司、上海普罗、宁夏日晶等。 与国外相比,我国多晶硅铸锭炉技术研发和生产起步较晚。我国2002年完成了30~50kg小型浇铸炉的研发,2004年完成了100kg实验型热交换型铸锭炉的研发,2007年和2008年分别完成了240kg大型定向凝固炉和450kg大容量铸锭炉的研发并成功推向市场,目前正在向800kg投料量的更大型号的铸锭炉发展。从整体技术水平看,我国多晶硅铸锭炉的制造技术水平和国外相比还要滞后1~2年,技术创新能力有待加强,特别是在热场工艺方面的研究尚显不足;但在加热器、隔热笼、真空系统、安全性、节能以及工艺控制软件设计等方面,国内也有新颖之处,已逐步接近国外技术水平。但我国铸锭炉仍然需要在仍然需要在两方面加大速度,一是降低能耗方面:加大硅锭质量,优化热场设计;二是提高质量方面:晶体质量、杂质分布,和单晶硅竞争。 单晶炉研发较早 单晶炉方面,1961年,在中国科学院半导体物理所林兰英院士的亲自指导下,北京机械学院工厂(西安理工大学工厂的前身)的技术人员与半导体物理所的技术人员共同研制出了我国第一台人工晶体生长设备—TDK-36型单晶炉,并且成功拉制出了我国第一根无位错的硅单晶,单晶质量接近当时的国际先进水平,TDK-36型单晶炉投料量只有1kg,拉制单晶直径Φ35mm。1972年,研制出能够生长73 mm(1.5英寸)的单晶炉;1973年开发了TDR-40型单晶炉,投料量3kg,单晶直径Φ50mm。1978年,开发了TDR-50型单晶炉,投料量12kg,拉制单晶直径Φ75mm。 随着集成电路的迅猛发展,对硅单晶的直径要求越来越大,单晶炉也不断向大型化发展,1979年,研制出能够生长50 mm(2英寸)的单晶炉;1983年,研制出能够生长75 mm(3英寸)的单晶炉;1991年,研制出能够生长100 mm(4英寸)的单晶炉;1996年,研制出能够生长1 500 mm(6英寸)的单晶炉;1998年,研制出能够生长200 mm(8英寸)的单晶炉;到目前为止,我国的晶体生长设备-单晶炉已经能够满足稳定生产200 mm集成电路级的硅单晶,能够满足规模生产212 mm(8.5英寸)的太阳能光伏电池级硅单晶的能力;目前,一些设备生产单位正在研制300 mm(12英寸)的硅单晶炉。 目前在国内市场上运行的单晶炉有十几种型号,而国产设备也有8种之多,由于近年来硅单晶材料市场形势发展良好,硅单晶生长设备需求量激增,使得现有硅单晶生长设备生产厂家销售量急速增大,同时也激发了更多公司投资硅单晶生长设备的生产制造,使得该行业竞争激烈的同时也暴露出了很多问题。在国内生产单晶炉的企业有几十家,其中具有代表性的单晶炉生产企业有西安理工晶科、京运通、华龙光电、京仪世纪、上海汉虹、宁夏日晶等。以上所述企业,基本上都是以提拉法拉制单晶。 典型企业分析 江苏华盛天龙光电设备股份有限公司(原常州华盛天龙机械有限公司、江苏华盛天龙机械股份有限公司)今年1月5日推出DRZF-450型多晶硅浇铸炉,生产出第一炉多晶硅锭净重420KG,使其晋升为国内太阳能电池硅材料生产、加工设备领域中产品种类最齐全的企业之一。另外该公司生产的DRF-85A型单晶硅晶体生长炉可以使用18英寸或20英寸的热系统,投料60公斤-90公斤,拉制6英寸~8.5英寸硅单晶。其创新之处为:1.从节能降耗、经济合理方面考虑,将真空炉室尺寸设计为φ850mm×1250mm(直径×高度),主炉室分上下两部分,大大节约能耗;创造性地设计了导流筒提升机构,增大了投料量,提高了生产效率;从稳定可靠方面考虑,优化设计了晶体提拉旋转机构,同时对上传动机构进行动平衡设计,保证高速下的稳定性;控制系统采用独有的创新算法和控制原理,合理设计信号采集与处理方法,使控制精度更高更可靠。华龙光电2010年经营收入4.52亿,同比增长52.63%,归属母公司利润8538万,同比增长24.83%。其中单晶炉同比销售增长1.91亿元,增长比例81.5%。另外,该公司与日本株式会社住友金属Finetech等公司开展合作研发,对公司现有单晶炉产品进行技术改造和升级。基于技术和生产方面的合作需要,华龙光电已与株式会社住友金属Finetech、明德贸易株式会社签订了三方的合作意向书和保密协议。三方的合作目的是:提高公司生产硅单晶炉的技术性能,提高设备的性价比;满足国际市场对硅单晶炉优质优价的需求,增强竞争力,提高市场占有率。合作的方式是:株式会社住友金属Finetech向华盛天龙提供其拥有的最先进的技术和生产工艺,华盛天龙和明德贸易株式会社根据其提供的技术文件和工艺设备生产其所需的硅单晶炉的关键部件。 据悉,国内单晶炉投料量大多在120公斤以内。其中由河北晶龙阳光设备有限公司自主研发设计的JL-CZ120新型单晶炉用于拉制8-10英寸单晶硅棒,可兼容22英寸、24英寸两套热场,投料量达到120公斤以上,满足了市场对大直径单晶设备的需求。并于2011年8初实现批量化生产,并顺利投入使用。该公司定型产品有CZ-70、CZ-80、CZ-90、CZ-110系列。产品突出技术特点是采用了PLC自动控制系统、自主创新的热系统、磁性流体密封、功率因数补偿、谐波抑制等技术,实现热场的恒温控制,满足了稳定、连续、高效、自动控制Φ6〞~Φ12〞无位错低氧碳单晶的要求,产品具有高效、节能、环保、自动化等优点。 北京京运通科技股份有限公司是我国真空晶体生长设备(包括软轴单晶炉、多晶硅铸锭炉、区熔炉、多晶硅还原炉等) 研发制造于一体的专业生产厂家,其生产的单晶炉配置工业控制计算机,以人机界面/触摸屏的形式实现晶体生长的自动控制。 同时CCD技术的应用提高了等经控制精度和晶体生长良品率,根据晶体生长的工艺特点,结合热场设计进行计算机辅助控制的软、硬件开发工作,正向国际先进水平靠拢。同时不断研发新的产品,JRDL-900型单晶炉、QR-400区熔高阻单晶炉、多晶硅还原炉等科技含量更高的设备相继下线,进入市场,跻身于世界上单晶炉销售数量最多的光伏设备制造商。2003年,公司自主研发成功5英寸单晶硅生长炉并实现产业化推广,打破了同类产品被国外公司垄断的格局,奠定了国内光伏设备产业的领军地位。此后,公司相继推出6英寸、6.5英寸、8英寸单晶硅生长炉,并于2010年开始大尺寸单晶硅生长炉(12英寸)的样机试验和区熔单晶硅炉的样机制造,新产品开发始终走在国内前列。目前,公司已累计销售单晶硅生长炉超过2,000台,在国内市场保有率处于首位。2008年,公司自主研发成功多晶硅铸锭炉并实现产业化推广,以其较高的性价比优势迅速占领国内市场,成为仅次于美国GT公司的国内第二大供应商。公司累计销售多晶硅铸锭炉超过500台,在国内市场保有率名列前茅。截至去年底,公司已累计销售单晶硅生长炉超过2000台,在国内市场保有率处于第一位,公司累计销售多晶硅铸锭炉已超过500台,在国内市场保有率同样是名列前茅。 上海汉虹精密机械有限公司的HXH-270/450型多晶硅铸锭炉融合了多种当代新技术,装料量大,能大幅提升产能。 由于采用独特的陶瓷纤维+石墨硬毡双重安全防护设计并有自动漏硅感应系统,可及时启动漏硅应急措施。HXH-270/450型是通过引进日本技术,针对太阳能电池市场需求而开发的高性能多晶硅铸锭设备。该设备将多晶硅碎块料、头尾料、埚底料、各种单晶废片等材料装入炉内化料的石英坩埚内,经融化、重新定向结晶及退火等工艺,铸成生产太阳电池的前道原料多晶硅锭。止到2010年2月初,汉虹精机多晶铸锭炉出货实现100台,单晶炉出货755台,签单总量近1000台。 上海普罗新能源有限公司自行研制、具有多项自主知识产权的RDS4.6系列多晶硅铸锭炉,单炉产量标称1800公斤,最大可达2000公斤,每炉可同时对四个坩埚进行铸锭,可采用目前光伏产业传统的450公斤标准坩埚,也可采用加高的500公斤坩埚。该炉型不仅具有能耗低、产量大、易操作和维护量少等优点,经过无数炉的实际测试,其合格硅锭可切片合格率>67%,硅片的转换效率可达16.8%以上,铸锭质量可达到国际同类最高水平。 北京七星华创电子股份有限公司(简称“七星电子”)的CS300质量流量控制器以其压力补偿技术,代表了国内最先进的技术水平。西安理工晶体科技有限公司自1961年研制成功我国第一台单晶炉以来,已定型生产12大系列、近百种型号电子专用设备。它涉及半导体、光学及激光、化合物、氧化物、氟化物等晶体材料以及多晶硅、合金材料、人工宝石等高科技领域。 今年,宁夏日晶新能源装备公司也推出了一系列的新产品:全自动单晶炉,在以前的NXRJ-CZ85炉、90炉、以及95炉基础上,推出了最新型的炉型型号NXRJ-CZ105炉,装料150公斤。技术特点:设备稳定、装料量大,装料后 从抽真空、化料、引晶、放肩/转肩、等径、收尾都可以实现自动化控制。最新型的人机对话控制界面,使拉晶变得越来越简单控制,是在此次调查中国内性价比比较高的单晶炉。多晶铸锭炉方面,日晶在原来成熟稳定的500系列炉型基础上,推出了660系列的多晶铸锭炉,型号:NXRJ-MC660系列炉型,最大装料可达800公斤。技术特点:NXRJ-MC660系列炉型,在继承了NXRJ-MC 500系列炉型安全、稳定、操作简单、铸锭成品率高的高性价比的优点上,增加了大投料量,可使单位生产成本更加的低。满足了广大客户的需求。 河南凤凰研制出新型铸锭炉,可以铸锭准单晶。温州永泰于今年11月左右会推出大容量铸锭炉,型号为GEH500,技术特点:最大投料量500KG。12月左右推出类单晶铸锭炉,型号为GECH500,技术特点:以铸锭方式生产单晶硅。10月推出大容量单晶炉 型号为CF1200 ,技术特点:最大投料量在260KG,单晶直径在18英寸。

2011年国内多晶硅铸锭炉新增需求增幅回落到40%左右的水平,而国内规模化厂商迅速开始了进口替代过程,实际增长率依然超过200%甚至更多。2010年国内硅片厂商新增产能达到12GW左右,而2011年则超过16GW。我们估测2011、2012年国内多晶硅铸锭炉新增需求在1958台、2513台左右。但2012年以后,大规模的进口化替代告一段落,需求增长也将回归到30%左右的行业正常速度。多晶硅铸锭炉单次投料量大,产出高,生产耗电是单晶硅生长炉的10%~12%,而多晶硅电池片转换效率仅比单晶硅电池片低1-2个百分点,其低成本优势符合光伏应用普及化的趋势,在全球太阳能电池中的应用比例不断扩大。随着我国硅片生产企业规模的扩大,对多晶硅铸锭炉的需求也逐渐增长。 多晶硅铸锭炉的关键技术一直由美国、欧洲公司垄断,国外长期以来对我国实行技术上的严密封锁,我国多年来一直处于受制于人的局面。美国GT Solar公司的多晶硅铸锭炉占据了我国绝大部分市场。从1994年最初研制的热交换法(HEM)铸锭炉到近年推出的DSS450HP晶炉,GT Solar的铸锭炉技术已经历了5次重大创新。这些重大创新主要体现在机械设计、真空与高压室、控制系统设计、晶体生长模型等方面的技术创新。首先,定向凝固的方法,从最初的热交换法更新到热交换法与布里曼法(强制冷却和将坩埚移离热源)相结合的方法,使得铸锭效率增加;第二,投料量逐步增大,从240kg到450kg;第三,铸锭工艺上的更新,如运行周期从大约60h缩短到50h;第四,热场的改进,使得多晶铸锭的能耗进一步降低。我国晶体长生炉设备还有很多不足之处,与国际先进水平尚有一些差距。晶体生长炉还将不断向大直径、高质量、产业化方向发展。 太阳能光伏网 |

网友评论