相约2021上海太阳能光伏展,维视智造光伏产业链视觉检测场景方案成功亮相!

|

近几年,随着全球化石能源的枯竭和国家政策的驱动,太阳能作为“低碳经济”的新能源之一,对应光伏产业的规模在持续不断地扩大。如何保证不断优化生产工艺、提高光伏电池片及光伏组件的生产质量,是每个光伏企业都面临的紧要问题。 维视智造针对性推出基于VisionBank AI深度学习视觉系统的光伏行业智能化设备视觉检测解决方案,确保生产出稳定可靠的光伏产品,帮助光伏企业实现“降本增效”。 6月3日-5日,SNEC第十五届(2021)国际太阳能光伏展览会在上海新国际博览中心隆重举行维视智造携多个光伏行业视觉检测场景方案隆重登场,邀您相聚N5-665展位,共同开启一场别开生面的光伏展览。

展会亮点 光伏行业视觉检测场景方案 光伏产业链可分为硅料、硅片、光伏电池片、光伏组件、光伏系统五个环节。 在光伏组件生产过程中除了以下介绍的视觉应用外,还包括“边框定位、安装孔有无检测、电池片定位”等应用,本次只展示部分视觉检测场景方案。

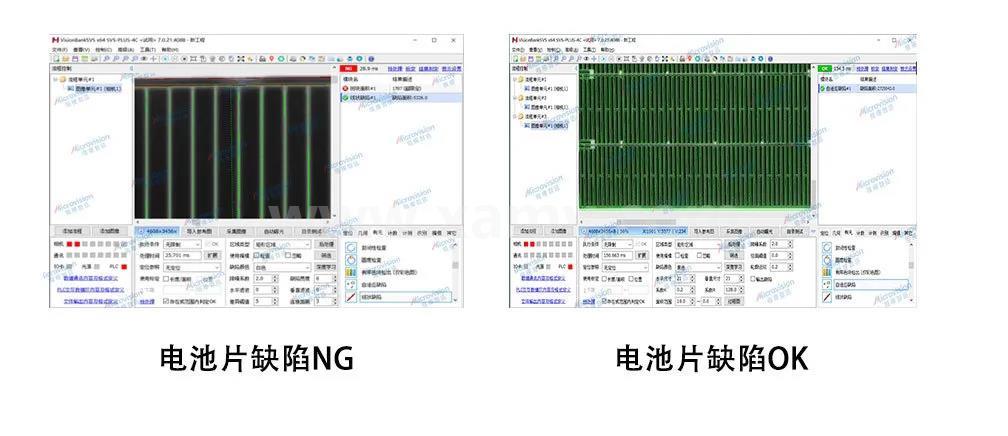

检测对象:电池片 检测速度:5000pcs/min 检测幅宽:156*156mm(可定制) 检测精度:20um 适用设备: 硅片导片机、电池片分选机、串焊机、划焊一体机等 检测内容: 崩边、缺角、硅落、短栅、主栅缺失、主栅角度异常、表面脏污、细栅加粗等 优势亮点: 1.完善的数据存储功能——根据用户定义的不同缺陷类型,支持OK/NG自动存图及分类;支持将焊前、焊后检测的图片打包存储;支持用户存储检测过程中产生的其他数据; 2.行业智能开发——针对光伏行业应用开发的专业化工具,更加稳定、深入;

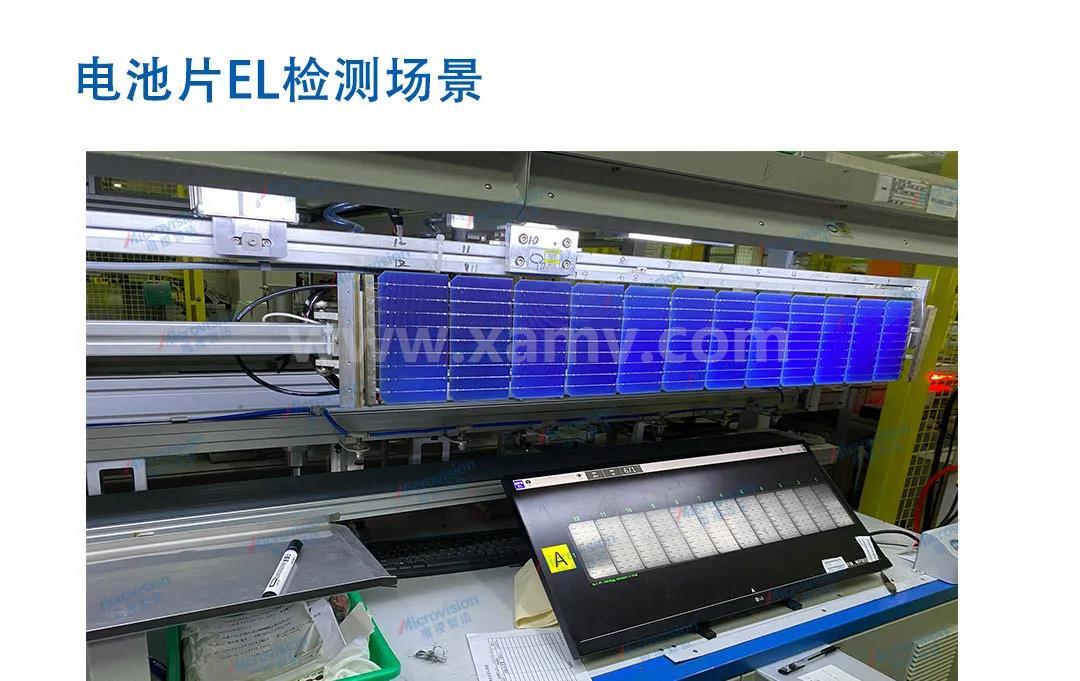

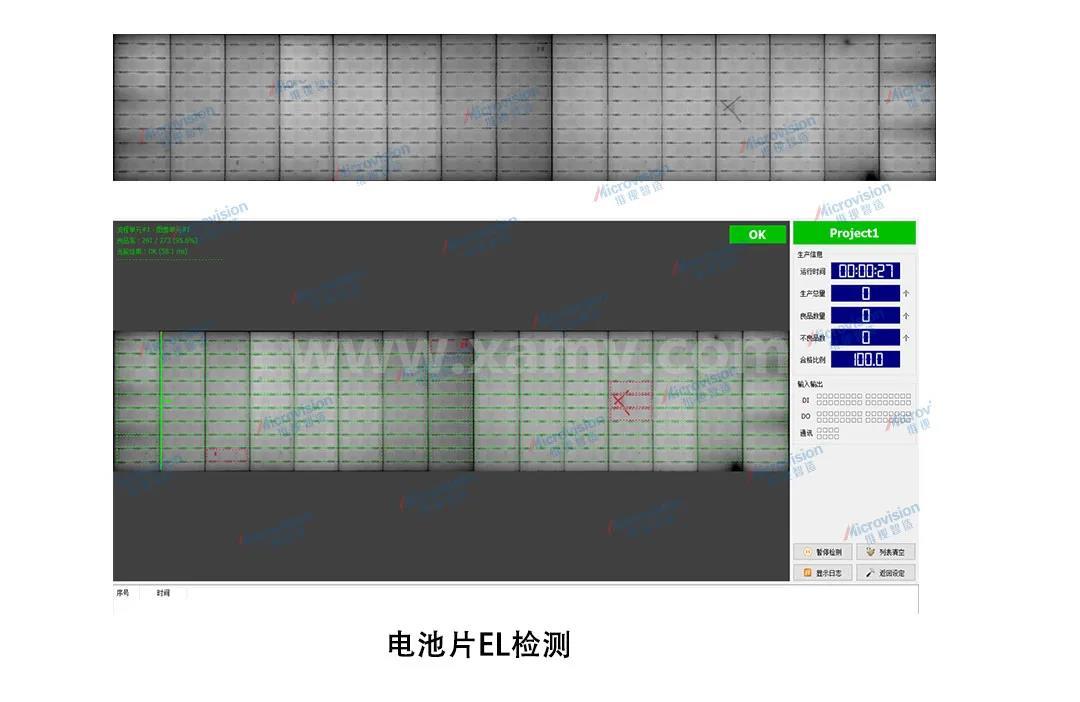

检测对象:电池片 检测速度:3s-8s 检测幅宽:2000*1600mm(可定制) 检测精度:<0.03mm断层 适用设备:EL分选机、EL检测仪等 检测内容:层压前/后,通过高分辨率的红外相机拍摄组件的近红外图像,获取并判定电池片的缺陷,常见包括:裂纹、裂片、黑斑、短路、黑边、亮斑、断栅、虚焊、混档、过焊、绒丝等等

检测对象:电池片 检测速度:28s内需完成10个贴胶点 检测幅宽:960±35mm(可定制) 检测精度:重复定位精度:0.1mm 适用设备:电池片贴胶带机 检测内容:玻璃组件由自动流水线输入,通过VisionBank RVS机械手视觉系统的准确定位,在相邻光伏电池片上快速地贴胶带条,使光伏电池片贴胶带工作自动化贴合,并保证牢固性,提高工作效率 优势亮点: 1. 流水线连续运转定位及贴合:通过机械手视觉系统姿态调整,保证重复定位精度; 2. 多相机应用定位:强大的处理器,可同时兼容4台相机工作,20多种特性定位工具拖拉使用 3. 数据交互便捷:与PLC直接进行数据交互,将数据直接写入PLC数据存储区,方便快捷

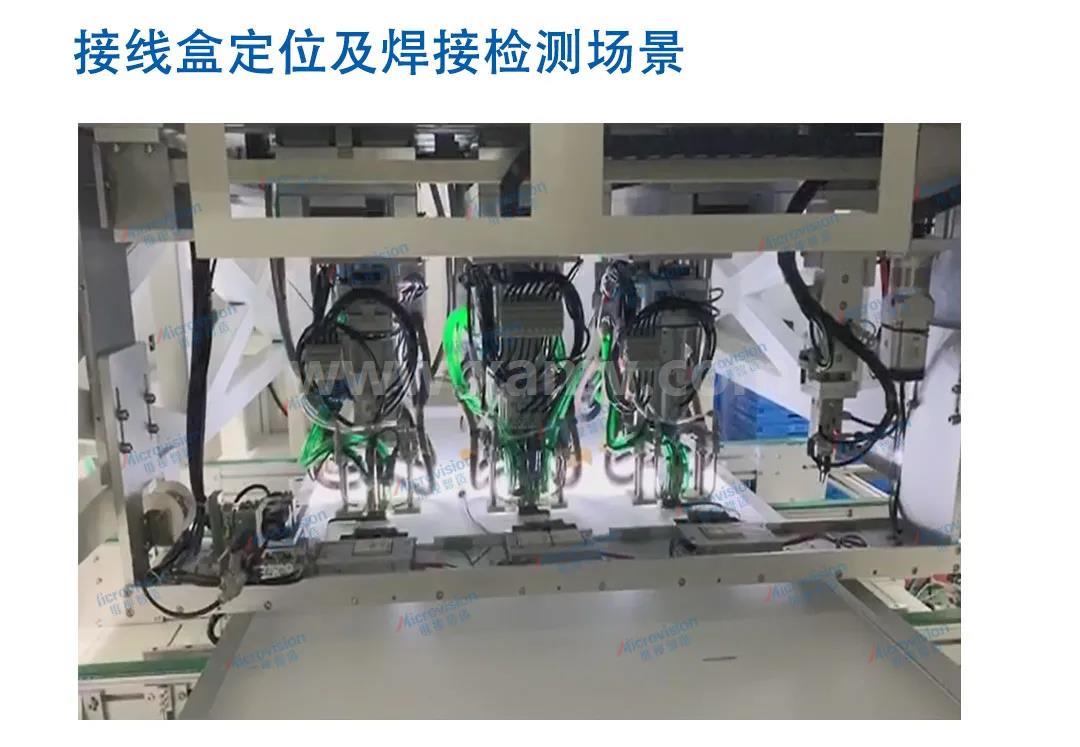

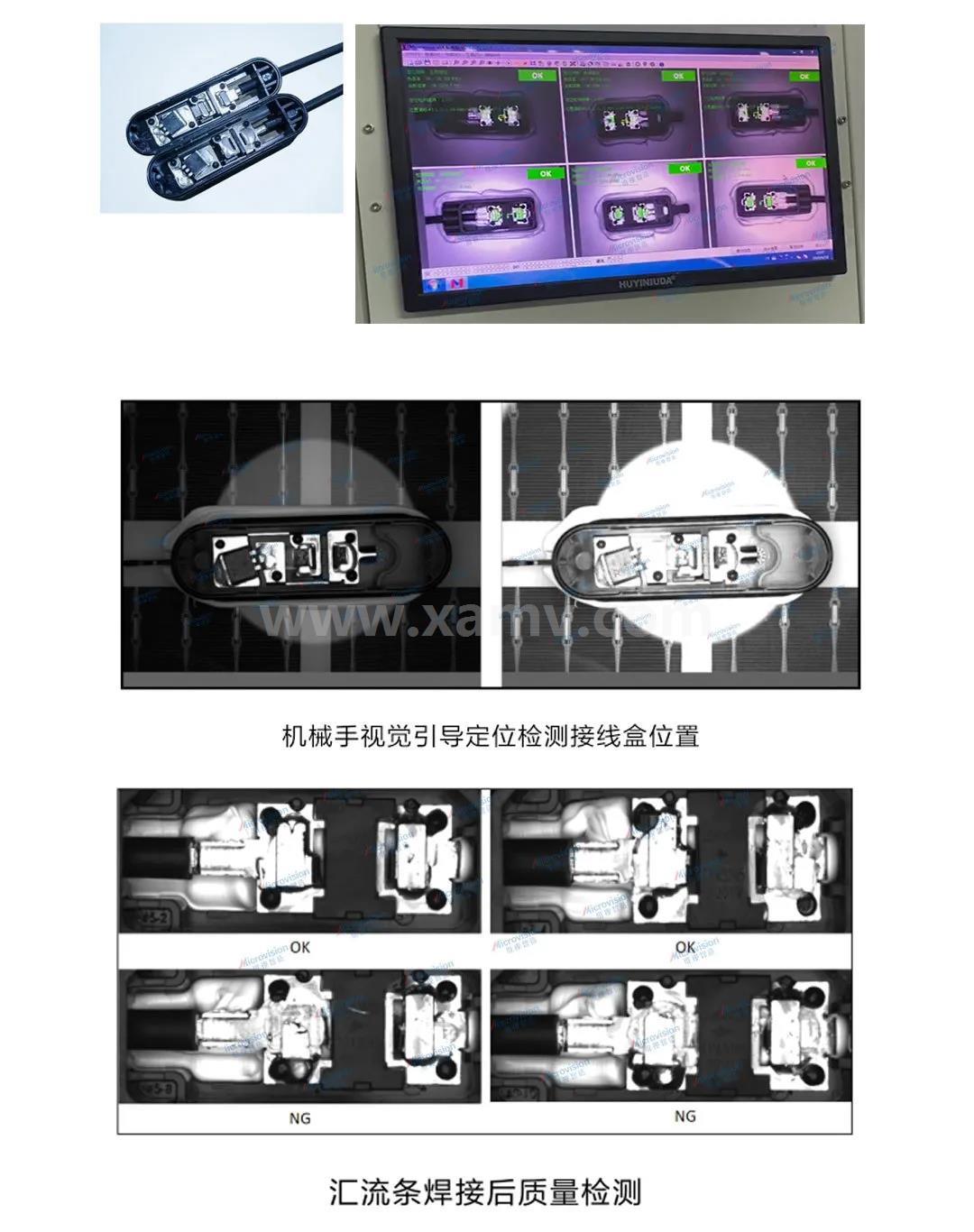

检测对象:接线盒 检测速度:1000pcs/天 检测幅宽:50*40mm 检测精度:重复定位精度0.1mm 适用设备:接线盒焊接机 检测内容:视觉定位、焊前检测(“汇流条”是否压平)、焊后检测(焊接质量)

优势亮点: 1.针对“焊接中心”和“旋转中心”不同心的问题,设计了专门的算法。 2.针对图片一致性不好产生的误检和漏检,设计了专门算法,从而实现了“0漏检”和高达“0.5%(在线检测数据)误检率”的数据。 3.完善的外部通讯端口。接线盒定位模块一般采用PLC控制,维视视觉模块的定位数据直接通过PLC交互,方便电气工程师编程。 4.接线盒焊接检测系统参数(标准配置): (1)重复定位精度:0.1mm (2)漏检率为“0”:将“不合格”产品判定为“合格”产品的概率为0 (3)误检率为“0.5%以内(在线数据)”:将“合格”产品判定为“不合格”产品的概率在0.5%左右; |

网友评论