德国研究人员开发出透明塑料激光焊接技术

发布时间:2011-2-17 21:11

发布者:1770309616

|

夫琅和费激光技术研究所的研究人员正在熔合透明塑料件的激光焊接技术上取得突破。 据这家总部设在德国亚琛的研究团体称,截至目前,在此类焊接所用的两个塑料件中,一个必须为透明件,使激光能穿透其中,而另一个部件必须具备辐射吸收能力。也就是说通常情况下不得不把灰粒也混入到塑料件中。 项目经理AlexanderOlowinsky说:“到目前为止,人们通常只能选择一种塑料组合:那就是透明色和黑色。而在许多应用领域-比如医疗技术-都需要焊接两种透明塑料件。” 夫琅和费激光技术研究所的研究人员对各类透明聚合物的吸收光谱展开了研究,确定了可吸收激光辐射的波长范围。随后研究团队开发出了与此类波长匹配的激光系统,还有可聚焦光束确保精准焊接的特殊镜片。 研究人员现在继续进行这项由欧委会提供资金支持的PolyBright项目,设法把合适的吸收谱带和匹配的光源结合起来。 附一: 激光焊接聚丙烯和聚碳酸酯 塑料激光技术在汽车前车灯和尾灯的生产中受到越来越多的应用。辐射法技术专门用于激光塑料焊接中。该技术的主要特点包括:将一种能够透过激光束波长的材料和一种吸收性材料结合在一起。激光束通过该可穿透的材料聚焦到下面的吸收性配件上,使下面的工件表面熔化。由于热量传导,上面的部件也吸收热量,因此材料间的连接就形成了。焊缝通过激光束和工件之间的相对运动焊接而成。以此方式,焊接过程中使用的压力确保了配件间更好的热接触点,这一点对取得高焊缝强度非常重要。

LQ复合焊接系统在加工过程中 激光和辐射加热器成为一体 这项技术同时使用激光辐射(用于初级辐射)和辐射加热气热源(用于二级辐射)作为焊接过程的能量来源(题图)。与激光束相反,这里使用的辐射加热器释放的红外线波长谱相当宽广。结果是,当聚焦两种辐射源在同一焊缝点时,辐射热的焦点直径比激光束焦点直径大得多。通过这个方法,每个焊缝点在激光照射前后都通过辐射加热器加热。然而,在激光焊接过程中额外使用辐射加热器的关键原因在于加热器的吸收特性。不同于激光,当待焊接的配件暴露于辐射热的环境下,上面的透明部件也因为部分吸收红外辐射而受热,与此同时,辐射热被不透明的配件吸收。 对于焊接过程来说,通过辐射热直接加热透明配件有两大决定性的优势。首先,上面的部件在两个配件接受激光辐射时已经预热。因此,用于从下方配件往上方配件转移的,需要用于熔化材料形成焊缝的热流减少了。其次,由于温度上升,材料的硬度降低,这提高了桥接注塑过程产生的微小不规则的可能性。此过程中,主要是透明配件失去硬度,这样就更容易去配合下方配件的几何轮廓。 复合焊接技术的应用 复合激光焊接技术中一个必然的应用领域是新款汽车前车灯的不透水密封焊接。在此领域内的传统连接方法是使用粘合剂或振动焊接,这些方法常常表现出许多短处。例如,连接处总是通过层压以遮盖难看的接缝。图1为通过复合激光焊接技术连接的汽车尾灯。

图1. 汽车尾灯的应用实例(灯座:ABS,外壳:PMMA) 灯座由吸收优化的添加了黑色、灰色或红色颜料的丙烯腈-丁二烯-苯乙烯(ABS)树脂组成。未填充并添加了红色颜料的聚甲基丙烯酸甲酯用来做透明外壳。总的焊缝长约1,000 mm。这些尾灯表现出非常好的焊缝质量,以及高度统一的机械性质。此外,在整个焊缝长度的熔化中,没有任何气泡形成(图2)。

图2. 没有瑕疵的焊接 复合激光焊接结束的加工速度是传统激光焊接的五倍,并能提供更高的焊缝强度。不考虑吸收性配件的着色,上述车灯可以在仅仅30秒之内完成焊接。 其间,符合激光焊接已经成为了用于汽车尾灯生产公认的连接技术。然而,对于前车灯,这种新的加工方法还没有发挥出最大潜力,因为此处还有一个材料组合的问题。前车灯大多由聚丙烯灯座和聚碳酸酯外壳做成。由于两者间很高的化学不相容性,这样的材料组合无法使用任何焊接工艺进行连接。由于这个原因,迄今为止都使用非常专门的粘合剂将前车灯聚碳酸酯外壳与灯座连接起来。但这种方法也存在缺点,如除了周期时间长之外,连接可靠性差,以及粘合剂的环境相容性等问题。实际上,粘合剂连接早已经成为前车灯系统的薄弱环节。如果产生漏洞,那么整个前车灯单元就需要替换掉。 不相容材料的焊接 由Polyfort LH 400材料做成的灯座现在可以通过激光焊接工艺连接到PC外壳上。 通过对大量的激光焊接以及多种材料样本的焊缝测试,确认了预料中很好的连接性能(图3)。这些结果证实了激光焊接工艺特有的高强度及永久性连接特性。而且从过程价值,尤其从周期时间的角度来看,在测试过程中没有建立起任何局限。有了Polyfort LH 400材料与复合激光焊接技术的结合,可以不再使用粘合剂连接的方法,这种焊接技术能够为前车灯带来持久的密封。由于焊缝表现出非常出色的光学特性,它可以被用作全新一代前车灯的设计元素。

图3. 聚丙烯(等级:Polyfort LH400)与聚碳酸酯的焊接实例 由于Polyfort LH 400也可以与PMMA连接,该材料不仅适用于前车灯,也可以用于尾灯,或者用于电器市场上灯座的一种材料。 附二: 振镜式激光焊接机可实现快速点焊 相对于传统方式,振镜式激光焊接机以高速移动的扫描镜片代替二维工作台,配合强大图形处理功能的专业软件,实现了程序控制的瞬时多点焊接,有效地提高了生产效率和灵活性。 LWS—300S振镜扫描激光点焊机是公司引进国外先进技术,在关键部件采用优质进口部件生产而成的,焊机使用了扫描镜组的动态焊接工艺,并采用扫描镜片的移动代替工件移动或焊接镜组移动的方式,使振镜镜片在扫描镜头内将激光光束快速在焊点之间切换,焊点之间的距离越大,工件上的焊点数量越多,优势越明显。采用这种技术,焊接时间可以降低60%。因此,一个扫描镜组工作站可以代替几个传统的焊接工作站。 激光焊接机系统组成

图1 激光焊接机外形 该激光焊接机(如图1所示)主要由激光器系统、电源系统、振镜扫描系统、计算机控制系统及冷却系统五部分组成。 1. 激光器系统 激光器系统主要由激光工作物质、泵浦氙灯、聚光腔及谐振腔组成。振镜式激光焊接机激光工作物质为YAG棒。主要参数如表1所示。

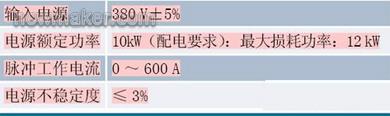

表1 激光器系统主要参数 2. 电源系统 电源系统主要由主电源、触发电路、控制电路和保护电路等组成,具有过压、过流保护装置,其电源、脉宽和频率均可调,可以根据需要设置输出波形,以便于焊接不同材料。该电源操作面板具有电流、脉宽频率。具体技术指标如表2所示

表2 电源系统技术指标 3. 光路及振镜扫描系统 (1)光学系统:选用1064nm基于振镜的高精度反射、聚光系统。 (2)扩束镜:选用光束反射前多倍扩束组合透镜。 (3)激光校正:选用0.6328um的He-Ne激光准直系统指示光轴位置,指示光与激光同轴,在加工时可达到寻迹指示的功能,并及时进行精确对位。 (4)高速扫描振镜:是使激光按照预定轨迹运行的执行机构,它主要由高精度电机、电机驱动板、反射镜、F-θ透镜及直流供给电源组成。其中F-θ透镜为进口配件,焦距f=100 mm(或160mm),工作幅面70mm×70mm(标准)或110mm×110mm(可选配)。 4. 计算机控制系统 计算机控制系统采用专用工业计算机,配置Inter P4处理器,抗干扰的工业主板,中文Windows 2000操作系统。同时,我公司还精心开发了基于Windows界面的专业激光焊接软件,具备PHOTOSHOP、COREDRAW、AUTOCAD等多种绘图功能,系统采用标准工业控制卡对激光器和扫描头进行数据传输,速度较传统方式提高近1倍;且具有个性化的Windows用户界面设定。 5. 冷却系统 激光专用冷却系统是固体激光器中必不可少的辅助装置。在固体激光器中,输入脉冲灯中的能量只有很少一部分转化为激光能量,其余均转化为热的形式损耗掉了。经综合考虑本冷却系统采用一体化的3P水冷机,温差在±0.1℃范围内。 其他配置 该焊接机采用三维电动可调式工作台,操作方便灵活,定位精度高。X、Y、Z三个方向可实现电动、手动调节,调节范围200mm×80mm×200mm。连接光纤传导器和扫描工作台(如图2所示)配合使用。

图2 扫描工作台 此外,在实际使用中可配备多套夹具以满足高速的上下料工作。例如,应某公司圆柱型电池极耳的焊接要求,我们推荐了平板式工装夹具,此方式为固定工件式焊接,在110 mm×110 mm的夹具范围内安装多个盖帽,当夹具运行到工作状态下,激光在软件控制下快速扫描完成焊接工作,焊接完后,按下按钮,夹具自动退出,放上另一套放满工件的夹具,再运行到工作状态。 设备优势 该设备焊接速度快、焊斑小(焦点处光斑直径仅为0.3mm),焊接热量少,热变形小。产品的导光系统通过振镜的快速移动,使激光的点焊能够高效稳定地进行。根据焊接材料的不同,可以设定输出能量波形、进行波形控制,以达到更为理想的焊接效果。焊接机采用工业控制机和进口PLC的双向控制,使高速度振镜系统与数控工作台能够很好地结合在一起,与传统的步进电机运动、激光光路固定连续焊接方式相比,焊接效率可提高10倍以上,实现激光在线焊接全自动化。例如,选用原先的硬光路传输的激光焊接机焊接极耳(2点),效率为1100个/h;选用振镜扫描式激光点焊机焊接极耳(多点)能达到2000个/h。焊接速度达到1~20点/s,有效缩短了焊接时间,所以特别适用于手机屏蔽罩、金属手机或金属电容器外壳、硬盘、微电机、传感器等超薄形不锈钢电路板嵌件的点焊,尤其是圆柱电池极耳的焊接。目前该设备已在天津力神、ATL以及BYD等多个大公司得到使用,效果良好。 |

网友评论