绿光激光器用于激光微焊接

发布时间:2012-4-30 23:17

发布者:1770309616

|

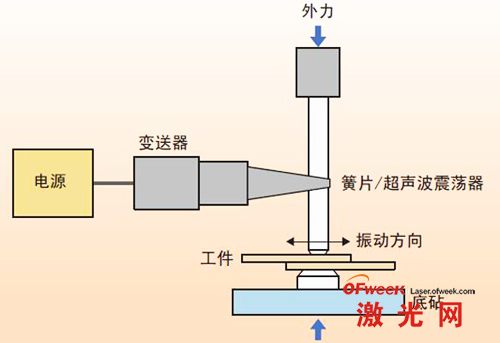

连接导电部件以实现电气接触是最老、最普遍的连接应用之一。由于几乎每个工业中都要用到连接技术,因此,对成本、连接性能和体积的要求推动了相关技术的发展。 部件微型化的趋势仍在继续,连接器的排线厚度和导线直径降至0.004英寸,由于连接阻力高、连接可靠性以及使用寿命问题,压接、熔接和铜焊接技术等传统工艺变得不太可行了。相比之下,可以提供卓越的连接完整性、使用寿命和导电性能的焊接方式成为要求的标准。在连接两种材料的情况下,如果其中至少有一种材料的厚度小于0.02英寸,那么需要“微焊接”技术。 铜是一种典型的可选材料,可通过微焊接以连接导电部件,因为它具备有效传导电能和传输信号的卓越能力。然而,铜作为一种导体的优良选择,具有极高的热传导性能,会快速地将热量从焊接接头处扩散,使其很难维持热平衡并进行可靠的焊接。由于业界内的趋势是提高生产速度、降低部件尺寸以及焊接异种材料和异种导体横截面积,这使铜快速传导热量的特点成为微焊接中的难题。如何控制这些小型和高导电性部件的热平衡,同时确保不会过热或者加热不足?解决这一问题的一种方式是使用532纳米(nm)或绿光波长。 传统微焊接技术的优缺点 微焊接可通过几种方式完成:超声波焊接、电阻焊和激光焊接。每种焊接都有其优缺点,每种焊接均能在某种不同程度上满足微焊接的要求。 超声波焊接:非常适合板材类焊接,但会使生产速度降低。 超声波焊接(图1)利用振动能量在连接界面上进行焊接。由接触顶部部件的超声波发生器或焊头提供传递到界面的振动能量。焊头以每秒成百上千次的频率振动,运动振幅位于0.0005至0.004英寸之间。部件的下侧有“底砧”支持,底砧可以是静态的,也可以是振动的。

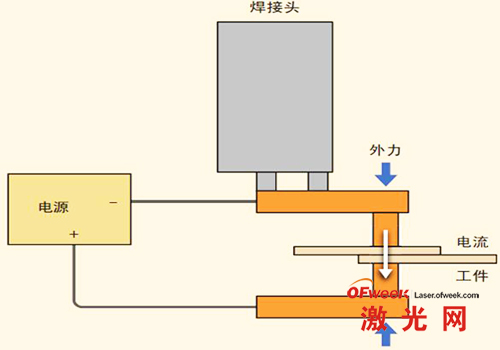

图1 超声波焊接 施加力量下的振动作用在焊接界面上造成不均匀表面的塑性变形,从而导致形成高度密切的接触和金属原子扩散。由扩散形成连接,连接处没有熔化。部件产生一些变形或变薄,但是可以正常控制。通过焊头的摩擦来维持焊头与部件之间的接触,通过焊头上的压花纹加强摩擦。 超声波焊接特别适合于导电部件的薄板焊接,其中包括铝和铜。超声波工艺在微焊接中存在一些缺点。由于需要将力量传输到部件上,因此,连接的两侧要求产生机械接触。另外,焊头是一种要求检验和更换的损耗品。连接的几何形状在一定程度上仅限制于搭接焊接。最后,受焊头驱动影响,焊接周期速度会降低生产速度。 电阻焊接:工艺灵活,但是不适合于机械精密部件。 当电流通过部件时,电阻焊(图2)使用焊接界面的高电阻产生热量。电流产生于工件的相同侧或相反侧接触部件的电极,形成回路。在部件上施加一些力量,以确保电气接触。

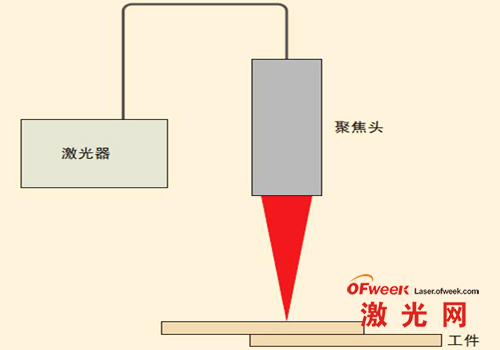

图2 电阻焊接 采用电阻焊方式焊接导电部件时,电极具有电阻,因此执行两种功能:加热和将热量传导到部件,并传导充足的电流,以在连接界面产生一些热量。 电阻焊适用于各种广泛的连接应用和材料,性能优良。但是,由于电阻焊的工艺依赖于机械接触以及需要在两个电极之间形成电气回路,因此并不能在所有情况下操作,特别是对于部件为机械精密部件的情况。另外,最小电极的直径约为0.04英寸,会限制连接的接近操作。 激光焊接:非接触式工艺,快速和精确,但是必须处理材料反射问题。 激光焊接(图3)是一种非接触式工艺,只要求单侧接近操作。在极小的连接区域内,这种技术十分有用。它可以用于焊接不同形状的部件、不同的连接几何形状以及异种材料。它不使用需要维护或更换的损耗品,焊接周期只有几毫秒。表面上看,激光焊接似乎是微焊接铜的一种卓越解决方案——但是也存在着问题。Nd:YAG激光器用于大多数微焊接应用,波长为1064纳米,超过铜反射的90%。

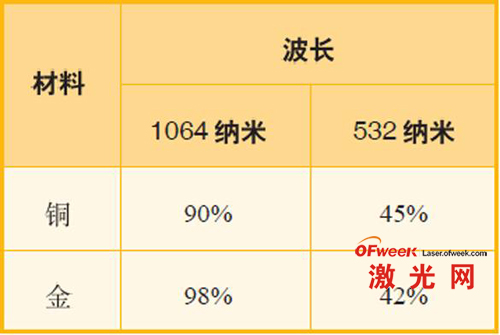

图3 激光焊接 通常采用极高的功率以克服反射问题,并确保将充足的光传输到铜。但是,当激光能量传输到铜上,并提升其温度时,则反射率降低。由于激光功率的吸收出现时间范围小于十亿分之一秒,因此能量吸收的变化非常快速。最初所需的高功率远远超过焊接所需功率。因此,材料快速过热和蒸发,留下了大量的小孔或孔洞。 已经使用许多技术克服这种反射,包括脉冲整形、氧气协助以及使用反射率更低的镀层。脉冲整形不可靠,因为铜和其它导电部件的反射率不同,因此降低激光功率时的精确时间点也会变化。人们曾经尝试采用反馈技术,以便更好地预期这种“精确时刻”,但是目前还没有人证实可行。使用氧气协助时,由于会在焊接的部件上形成氧化层,因此会大幅提高铜的焊接缝隙的渗透性,但是,对于点焊应用时却没有影响,因为只有在几个连续脉冲之后才能看到氧的积极效应,因此并不能为单点焊接或较短焊缝提供一种可靠的技术。使用镍或锡等反射率更低的涂层,确实可以帮助降低最初的反射率,但是不能完全减轻问题,因为仍然需要较高的能量继续渗入铜内;因此,微焊接的加工窗口极小。 利用脉冲绿色激光器处理材料反射问题 综上所述,必须处理好材料反射率的问题,才能在铜材料上实现优良、结实的激光微焊接。如表1所示,将波长从1064纳米降低到532纳米会大幅降低铜和其它导电材料的反射率。532纳米(绿光)波长能够持续地渗入铜内并稳定焊接。

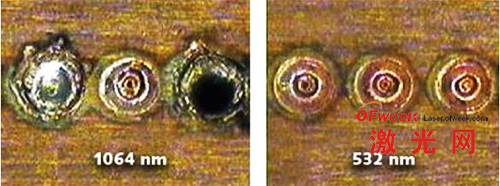

表1 将波长从1064纳米降低到532纳米会大幅降低铜和其它导电材料的反射率 图4显示了1064纳米和532纳米波长激光焊接无镀层铜的比较。波长为532纳米时,激光渗入铜的情况与1064纳米渗入钢一样。因此,如果使用532纳米激光,则可以成功地实现铜的微焊接。

图4 1064纳米和532纳米波长激光焊接无镀层铜的比较 可以采用两种方式达到该波长。最常见的是使用调Q激光器,但是此类激光器没有充足的脉冲能量执行焊接任务。 一种更为新颖的途径是使用正常脉冲的Nd:YAG激光器,它可以以1.5千瓦峰值功率提供532纳米的光,脉冲宽度高达5毫秒。这样可以提供充足的焊接能量,深入约350微米厚的铜材料。对于大多数微焊接应用来说,这一能量已经足够。通过光纤传输及使用脉冲Nd:YAG激光,其优点是光束的亮度较低。这样可以促进整个聚焦点的均匀吸收,防止焊接中心出现热点而造成不稳定性。 绿激光微焊接的应用实例 电气连接通常采用不同的尺寸、形状和材料。许多工业需要优质、可靠的端子进行电气连接。电气接头的焊接如同一种无缝工艺,使连接点就象部件本身固有的一部分。激光焊接似乎有这种潜力。 例如汽车工业已经大幅度使用传感器技术,以监控汽车性能、功能和环境。每种传感器有许多端子连接,其使用寿命必须符合汽车的使用寿命。在这一方面,激光微焊接可以提供一种可行的选择,激光器可以用于高速优质的焊接。 医疗工业的连接也十分重要,例如植入设备、感应和监控仪表,它们的每种连接对于维持部件的功能和性能十分关键,因此要求采用高度稳定的焊接技术。 同样,在通讯工业中,信号强度和完整性十分关键,可以最大化部件性能,以及确保连接不会成为部件设计的一种限制因素。 根据特定部件和元件设计,可以选择各种工业需要的多种电气连接配置。在此介绍一些使用脉冲绿色激光完成的连接配置选项。 排线连接到厚膜金属化焊盘 电子工业的常见连接参见图5,其中采用了0.0015英寸厚的镀金铜质扁平导线,将它焊接到金属化焊盘上。在理想情况下,焊盘的厚度至少是排线厚度的1.5倍,因为这样可以在导线和焊盘之间形成优良的热平衡,以防止焊盘过热。

图5 排线连接到厚膜金属化焊盘 导线连接至金属化焊盘/端子 连接实心类和扭绞类导线是电力电子的另一种常见端子配置。通过将激光合适定位到导线尖部和焊盘上,可以将导线有效焊接到焊盘上。从图6可以看出,焊盘本身没有热效应。

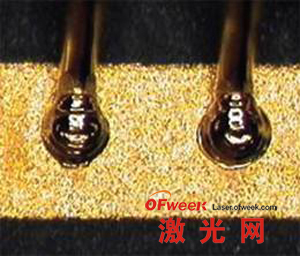

图6 焊盘本身没有热效应 如图7所示,扭绞导线也具有高度的可焊接性。焊接扭绞导线的关键是保持尖部以确保扭绞导线密切压实。通过压实、电镀浸入或短距离透焊至绝缘层等方法来实现优质焊接。

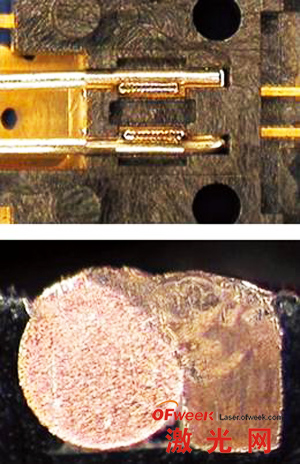

图7 扭绞导线也具有高度的可焊接性 并排的方形端子连接至圆形导线 由于不同连接物的几何形状和端子形状等因素,激光的灵活性显得极其重要。图8显示了矩形横截面镀金铜连接器与镀银铜导线之间的焊接。采用搭接配置进行焊接,导线与端子的位置关系显示了端子的导线圆形和方形边缘之间的一些差异和间隙。由于激光能量可受控并能被持续吸收,使得两个部件能被可靠地焊接在一起。

图8 矩形横截面镀金铜连接器与镀银铜导线之间的焊接 扁平线连接至扁平引线框 对于大批量生产,在引线框上焊接多个连接的关键之处是质量和速度。作为一种非接触式工艺,激光焊接本身就可实现大批量制造。它可以根据动作设计在每秒执行许多焊接任务。图9显示了扁平导线焊接到铜质引线框。

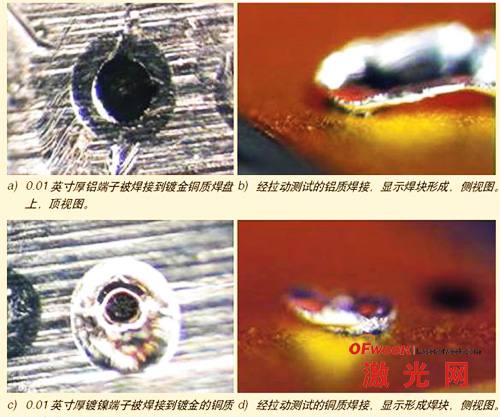

图9 扁平导线焊接到铜质引线框 微型锂离子/聚合物电池连接对于要求低于50mAh的无线产品、智能卡或射频标签等应用的电源应用,一般使用锂离子或聚合物锂电池技术。在这些应用中连接电池端子,存在许多特殊的挑战。各个端子均采用铜和铝制造,但这两种材料在焊接时都存在问题。端子材料也十分薄,有时低于0.001英寸。在一些应用中使用超声波焊接,不过激光焊接也是一种选择,可能特别适合于将端子连接到PCB金属化焊盘。图10显示了激光将薄铜和铝焊接到镀金铜焊盘上的几个视图。

图10 激光将薄铜和铝焊接到镀金铜焊盘上的几个视图 异种材料间的微焊接 当焊接具有不同吸收率的材料时,吸收性强的材料会出现过度加热的现象,因此造成过多飞溅和孔洞。通常采用以某种材料为主的方法来解决这一问题。但是,对于小部件,这种措施可能不充分,因为即使是最小的吸收不平衡也会造成过热焊接。在532纳米波长时,两个部件的反射率更加接近,因此焊接能量平衡更加一致,大幅提高了可焊接性。图11显示了两种差异性较大的材料之间的缝隙焊接。

图11 两种差异性较大的材料之间的缝隙焊接 大批量微焊接铜的可行方法 对铜等导电材料的微焊接比较困难,但是激光焊接可以提供一种十分有用的非接触式连接方法,是专门针对自动化而设计的。过去,铜在1064纳米波长的反射率一直是实施激光焊接的一个障碍。由于使用532纳米的绿色Nd:YAG激光焊接器,这种障碍已经清除,提供了大批量微焊接铜和其它导电材料的一种可行方法。 |

网友评论