LED照明系统设计技巧

发布时间:2012-3-14 17:13

发布者:1770309616

|

LED照明将会取代主流的白炽照明和其他照明技术,占据市场主导位置。但从旧技术到新技术的转换还需要多年时间。在此期间,LED灯设计师所面临的挑战是如何确保新设计与原本为白炽照明开发的现有控制器和布线架构实现兼容和可靠工作。本文所介绍的是可同时适用于低功率和高功率LED照明系统的解决方案,它久经考验,非常成熟。 LED灯泡的构造 一个LED灯包含一个到十几个甚至更多的LED芯片,它们通常串联在一起。每个芯片的发光亮度由通过其中的电流大小决定。由于采用串联连接方式,灯泡内每个LED芯片会自动通过相同的电流,但每个芯片上的电压各不相同。LED的正向电压降通常为3.4V,但会在2.8V到4.2V之间变化。可以对LED进行分类以限制电压变动幅度,但这会增加成本,并且正向电压降仍会随温度和使用时间发生变化。要想提供一致的光输出,LED灯必须由严格规定的高效恒流电源驱动。作为白炽灯的替代品LED灯,该电源必须集成在灯壳内。 典型集成LED灯包括驱动电路、LED集束以及可同时为驱动器和LED芯片提供机械保护和散热的外壳。 LED驱动器的要求非常严格。它必须是高效节能的,必须满足严格的EMI和功率因数规格,并能安全地耐受各种故障条件。其中最为困难的要求之一是要有调光功能。由于LED灯的特性与专为白炽灯所设计的调光控制器之间存在不匹配,因此容易造成性能不佳。问题可能表现为启动速度慢、闪烁、光照不均匀、或在调整光亮度时出现闪烁。此外,还存在各个单元性能不一致以及LED灯发出可闻噪声等问题。这些负面情况通常是由误触发或过早关断控制器以及LED电流控制不当等因素共同造成的。 调光控制器 照明控制器以线路调光或PWM调光的方式进行工作。最简单的线路调光方式是前沿可控硅控制器。这是目前最常用的照明控制方式,但不幸的是,使用可控硅控制器对LED灯进行调光时会产生大量问题。更先进的线路调光器是电子前沿或后沿调光器。PWM调光器则用于专业照明系统。 使用前沿可控硅调光器时,调光控制是通过改变可控硅导通每个半周期的相位角来实现的。灯泡的输入功率与调光信号的相位角成一定的函数关系,相位角的变化范围介于接近0°到180°之间。 可控硅的重要参数之一是维持电流(IH)。这是可控硅在不使用栅极驱动的情况下保持导通所必须维持的最小负载。为维持可控硅的稳定工作,该电流不能为零,IH的典型值介于8mA到40mA。因此,白炽灯的相位角调光器通常有一个规定的最小负载,230V额定交流电压下通常为40W。这是为了确保流经内部可控硅的电流始终高于所规定的维持电流阈值。由于LED照明的功耗非常低,维持电流将成为一个问题。 另一个潜在问题是浪涌电流。可控硅导通时,高浪涌电流会流入LED灯。最差情况就是相位角达到90°,而此时AC输入电压达到峰值。对白炽灯来说,浪涌电流不会构成问题。但在LED灯中,驱动器的输入级阻抗和线路电容会造成振荡。发生振荡时,可控硅电流将立即降到维持电流以下,使可控硅停止导通。 要想解决这些问题,就必须修改LED驱动器的规格和设计。 非隔离式可调光LED驱动器 图1所示为可用于替换白炽灯的LED灯的非隔离式可调光LED驱动器的基本应用电路图。下面将介绍驱动器的功能,以便阐明该驱动器在成为可控硅调光器的负载时将会出现的问题。

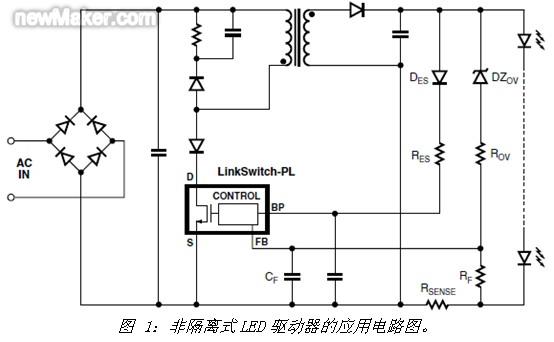

该控制器是Power Integrations(PI)推出的LinkSwitch-PL器件。它在一个单片IC上集成了高压功率MOSFET开关和电源控制器。该器件提供单级功率因数校正(PFC)和LED电流控制。该电路可用作非连续模式、可变频率、可变导通时间反激式转换器。整流后的交流电源输入由集成的725V功率MOSFET通过高频变压器进行开关。次级绕组上产生的电压在变成LED负载之前会被整流和平滑。LED负载电流还流经检测电阻RSENSE。RSENSE上产生的电压(典型值为290mV)会通过RF出现在反馈(FB)引脚,从而提供精确的恒流反馈控制。DES和RES为LinkSwitch-PL供电,DZOV和ROV在LED开路时提供过压保护。 本设计中的输出电流与电源变压器的特性无关。电感变化对恒流特性无任何影响。因此,这能使恒流特性具有非常严格的容差,这在单级转换器中非常突出。 在执行调光控制时,LinkSwitch-PL器件会同时检测输入电压过零点和可控硅调光器的导通角。输入电压过零点的检测是通过漏极节点内部完成的。控制电路会处理此数据并设定需要的反馈电压,从而设定LED负载电流。 浪涌电流 如图1所示,驱动器对可控硅控制器构成高阻抗、大电容负载。此外,还将有电容和电感所构成的输入EMI滤波电路。在每个半周期,都会产生浪涌电流,从而造成振荡(如上所述)。 要想实现无故障的调光工作,驱动器必须能够限制振荡并防止可控硅电流降到维持电流值以下。图2所示为具备此功能的驱动器的完整电路图。

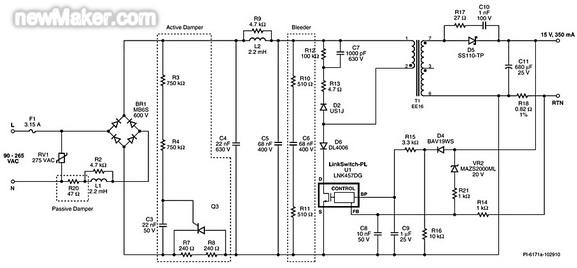

图 2:用于A19白炽灯替换灯的5W、15V可控硅调光LED驱动器的电路图 图2中的电路提供350mA的单路恒流输出和15V的LED串电压。使用标准交流电源可控硅调光器可将输出电流减小1%(3mA),并且不会造成LED负载不稳定或闪烁。该驱动器可同时兼容低成本的可控硅调光器和更复杂的电子前沿及后沿调光器。 该驱动器的功能增加了输入EMI滤波和三个可控硅调光所特有的元件:一个无源衰减电路、一个有源衰减电路和一个泄放电路。 输入EMI滤波可确保符合IEC环形波和EN55015传导EMI规定。然而,关键点在于LinkSwitch-PL控制器集成了内置的频率抖动特性。该特性可分散开关频率和降低EMI峰值,使EMI滤波电路的尺寸远低于正常要求。这有助于大幅减小对可控硅带来的电感性负载,从而降低发生振荡的可能性。 电阻R20构成无源衰减电路。有源衰减电路在每个交流半周期通过输入整流管连接串联电阻(R7和R8),在剩下的交流周期则通过并联可控硅整流器 (Q3)绕过该电阻。电阻R3、R4和C3决定Q3导通前的延迟时间,然后将衰减电阻R7和R8短路。无源衰减电路和有源衰减电路可在每个半周期可控硅导通时,共同限制峰值浪涌电流。 电阻R10、R11和C6形成泄放电路,确保初始输入电流量可以满足可控硅的维持电流要求,特别是在导通角较小的情况下。对于非调光应用,则可以省去无源衰减电路、有源衰减电路以及泄放电路。 隔离式LED驱动器 图2中的驱动器针对低功率、电气非隔离式集成LED替换灯专门优化过。PI针对要求电气隔离的更高功率LED照明系统,推出了LinkSwitch-PH控制器。图3所示(详见本刊网站)为使用LinkSwitch-PH的隔离式LED驱动器的电路图。

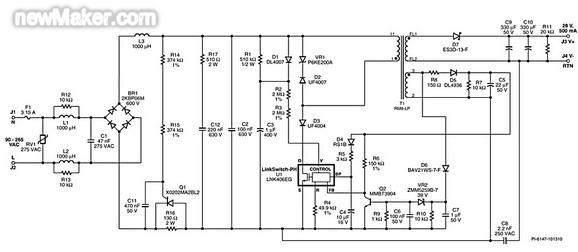

图3:14W可控硅调光的高功率因数LED驱动器的电路图 该电路能够在90VAC至265VAC的输入电压范围内对28V的额定LED串电压提供0.5A驱动电流,其特性包括超宽调光范围、无闪烁工作(即使使用低成本的交流输入可控硅调光器)以及快速平滑的导通。 它所使用的拓扑结构是运行于连续导通模式下的隔离反激式结构。输出电流调节完全从初级侧检测,因此无需使用次级反馈元件。单级内部控制器调整高压功率MOSFET的占空比,以保持输入电流为正弦交流电,从而确保高功率因数和低谐波电流。 该电路的功能与图2中的电路大体相似,最明显的差异是该电路采用了电气隔离,没有使用与负载串联的检测电阻。反馈控制通过变压器上的偏置绕组提供。反馈控制具有两项功能:经由旁路(BP)输入对LinkSwitch-PH供电,经由反馈(FB)输入提供电流反馈。LinkSwitch-PH提供的另一个重要输入是电压监测(V)。该引脚与外部输入电压峰值检测器接口相连,后者由D1、C3、R1、R2和R3构成。外加电流用于控制输入欠压(UV)和过压(OV)的停止逻辑,并提供前馈信号以控制输出电流和远程开/关功能。该电路集成了衰减电路和泄放电路,以确保可控硅工作。 在任何LED照明装置中,驱动器的性能都决定着最终用户的照明体验,包括启动时间、调光、无闪烁工作和各单元之间的一致性。14 W驱动器可同时在115 VAC和230 VAC下兼容各种调光器并兼容尽可能宽的调光范围。因此,衰减电路和泄放电路会起到相对积极的作用,但这会让效率下降。即使如此,该电路的效率仍能在115 VAC下≥85%,在230 VAC下≥87%。如果不需要调光功能,可省去衰减电路和泄放电路,可取得更高的效率。 随着LED照明市场潜力的不断扩大,上述设计折衷凸显出了一系列哲学问题。既然新技术的功耗只是旧技术的十分之一,在会降低效率(即增加功耗)的情况下,是否真的有必要与所有旧的可控硅控制器实现兼容?当使用一个最低负载规格为40W的1000W可控硅控制器提供驱动时,我们能否让一个5W LED灯正确工作呢?是的,这是可以做到的,也许应该尽快做到。但我们必须谨记,完整照明解决方案的最终目标是实现最大效率和最低生命周期成本。 来源:半导体照明网 白光LED温升问题的解决方法 过去LED 业者为了获得充分的白光LED 光束,曾经开发大尺寸LED芯片 试图藉此方式达到预期目标。不过,实际上白光LED的施加电力持续超过1W以上时光束反而会下降,发光效率相对降低20~30%。换句话说,白光LED的亮度如果要比传统LED大数倍,消耗电力特性超越荧光灯的话,就必需克服下列四大课题:抑制温升、确保使用寿命、改善发光效率,以及发光特性均等化。 温升问题的解决方法是降低封装的热阻抗;维持LED的使用寿命的方法是改善芯片外形、采用小型芯片;改善LED的发光效率的方法是改善芯片结构、采用小型芯片;至于发光特性均匀化的方法是改善LED的封装方法,这些方法已经陆续被开发中。 解决封装的散热问题才是根本方法 由于增加电力反而会造成封装的热阻抗急剧降至10K/W以下,因此国外业者曾经开发耐高温白光LED,试图藉此改善上述问题。然而,实际上大功率LED 的发热量比小功率 LED高数十倍以上,而且温升还会使发光效率大幅下跌。即使封装技术允许高热量,不过LED芯片的接合温度却有可能超过容许值,最后业者终于领悟到解决封装的散热问题才是根本方法。 有关LED的使用寿命,例如改用硅质封装材料与陶瓷封装材料,能使LED的使用寿命提高一位数,尤其是白光LED的发光频谱含有波长低于450nm短波长光线,传统环氧树脂封装材料极易被短波长光线破坏,高功率白光LED的大光量更加速封装材料的劣化,根据业者测试 结果显示,连续点灯不到一万小时,高功率白光LED的亮度已经降低一半以上,根本无法满足照明光源长寿命的基本要求。 有关LED的发光效率,改善芯片结构与封装结构,都可以达到与低功率白光LED相同水平。主要原因是电流密度提高2倍以上时,不但不容易从大型芯片取出光线,结果反而会造成发光效率不如低功率白光LED的窘境。如果改善芯片的电极构造,理论上就可以解决上述取光问题。 设法减少热阻抗、改善散热问题 有关发光特性均匀性,一般认为只要改善白光LED的荧光体材料浓度均匀性与荧光体的制作技术,应该可以克服上述困扰。如上所述提高施加电力的同时,必需设法减少热阻抗、改善散热问题。具体内容分别是:降低芯片到封装的热阻抗、抑制封装至印刷电路基板的热阻抗、提高芯片的散热顺畅性。 为了降低热阻抗,许多国外LED厂商将LED芯片设置在铜与陶瓷材料制成的散热器(heat sink)表面,接着再用焊接方式将印刷电路板的散热用导线连接到利用冷却风扇强制空冷的散热器上。根据德国OSRAM Opto Semi conductors Gmb实验结果证实,上述结构的LED芯片到焊接点的热阻抗可以降低9K/W,大约是传统LED的1/6左右,封装后的LED施加2W的电力时,LED芯片的接合温度比焊接点高18K,即使印刷电路板温度上升到50℃,接合温度顶多只有70℃左右;相比之下以往热阻抗一旦降低的话,LED芯片的接合温度就会受到印刷电路板温度的影响。因此,必需设法降低LED芯片的温度,换句话说,降低LED芯片到焊接点的热阻抗,可以有效减轻LED芯片降温作用的负担。反过来说即使白光LED具备抑制热阻抗的结构,如果热量无法从封装传导到印刷电路板的话,LED温度上升的结果仍然会使发光效率急剧下跌。因此,松下电工开发印刷电路板与封装一体化技术,该公司将1mm正方的蓝光LED以flip chip方式封装在陶瓷基板上,接着再将陶瓷基板粘贴在铜质印刷电路板表面,根据松下报导包含印刷电路板在内模块整体的热阻抗大约是15K/W左右。 各业者展现散热设计功力 由于散热器与印刷电路板之间的致密性直接左右热传导效果,因此印刷电路板的设计变得非常复杂。有鉴于此美国Lumileds与日本CITIZEN等照明设备、LED封装 厂商,相继开发高功率LED用简易散热技术,CITIZEN在2004年开始开始制造白光LED样品封装,不需要特殊接合技术也能够将厚约2~3mm散热器的热量直接排放到外部,根据该CITIZEN报道虽然LED芯片的接合点到散热器的30K/W热阻抗比OSRAM的9K/W大,而且在一般环境下室温会使热阻抗增加1W左右,即使是传统印刷电路板无冷却风扇强制空冷状态下,该白光LED模块也可以连续点灯使用。 Lumileds于2005年开始制造的高功率LED芯片,接合容许温度更高达+185℃,比其它公司同级产品高60℃,利用传统RF 4印刷电路板封装时,周围环境温度40℃范围内可以输入相当于1.5W电力的电流(大约是400mA)。所以Lumileds与CITIZEN是采取提高接合点容许温度,德国OSRAM公司则是将LED芯片设置在散热器表面,达到9K/W超低热阻抗记录,该记录比OSRAM过去开发同级产品的热阻抗减少 40%.值得一提的是该LED模块 封装时,采用与传统方法相同的flip chip方式,不过LED模块与散热器接合时,则选择最接近LED芯片发光层作为接合面,藉此使发光层的热量能够以最短距离传导排放。 2003年东芝Lighting曾经在400mm正方的铝合金表面,铺设发光效率为60lm/W低热阻抗白光LED,无冷却风扇等特殊散热组件前提下,试制光束为300lm的LED模块。由于东芝Lighting拥有丰富的试制经验,因此该公司表示由于模拟分析技术的进步,2006年之后超过 60lm/W的白光LED,都可以轻松利用灯具、框体提高热传导性,或是利用冷却风扇强制空冷方式设计照明设备的散热,不需要特殊散热技术的模块结构也能够使用白光LED。 变更封装材料抑制材质劣化与光线穿透率降低的速度 有关LED的长寿化,目前LED厂商采取的对策是变更封装材料,同时将荧光材料分散在封装材料内,尤其是硅质封装材料比传统蓝光、近紫外光LED芯片上方环氧树脂封装材料,可以更有效抑制材质劣化与光线穿透率降低的速度。由于环氧树脂吸收波长为400~450nm的光线的百分比高达45%,硅质封装材料则低于1%,辉度减半的时间环氧树脂不到一万小时,硅质封装材料可以延长到四万小时左右,几乎与照明设备的设计寿命相同,这意味着照明设备使用期间不需更换白光LED。不过硅质树脂属于高弹性柔软材料,加工时必需使用不会刮伤硅质树脂表面的制作技术,此外加工时硅质树脂极易附着粉屑,因此未来必需开发可以改善表面特性的技术。 虽然硅质封装材料可以确保LED四万小时的使用寿命,然而照明设备业者却出现不同的看法,主要争论是传统白炽灯与荧光灯的使用寿命,被定义成“亮度降至30%以下”。亮度减半时间为四万小时的LED,若换算成亮度降至30%以下的话,大约只剩二万小时左右。目前有两种延长组件使用寿命的对策,分别是,抑制白光LED整体的温升,和停止使用树脂封装方式。 一般认为如果彻底执行以上两项延寿对策,可以达到亮度30%时四万小时的要求。抑制白光LED温升可以采用冷却LED封装印刷电路板的方法,主要原因是封装树脂高温状态下,加上强光照射会快速劣化,依照阿雷纽斯法则温度降低10℃寿命会延长2倍。停止使用树脂封装可以彻底消灭劣化因素,因为LED产生的光线在封装树脂内反射,如果使用可以改变芯片侧面光线行进方向的树脂材质反射板,则反射板会吸收光线,使光线的取出量急剧锐减。这也是LED厂商一致采用陶瓷系与金属系封装材料主要原因。 |

网友评论