BMS架构2

发布时间:2011-10-26 13:56

发布者:yulzhu

|

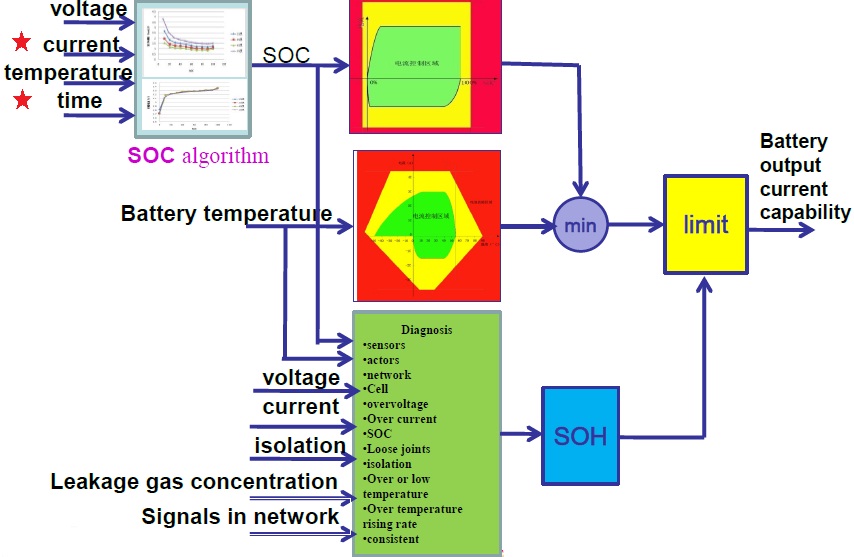

从架构上来看,BMS负责采集数据,并汇报给整车控制器,在接受整车控制器的反馈以后对电池组进行一定的管理和调整。在实际车用情况下,有些明显的问题是需要考虑的。 1.电池组采集的信息是有限的。这个有限可以从很多方面来谈: 1.1采集参数量:传统来看就是电压,电流和温度,而且一般有流量传感器(无论风冷还是液冷,一般都需要)。电池是一个复杂的系统,受很多的变量影响,但是实际系统能够采集的参数就只有这些。 1.2采集频率和数据量:同样的问题,如果存在100个单体,就有100个单体电压信号,1个总电压信号,N个温度信号和1个电流信号。这些数据不能以一个非常高的频率进行采集,必须考虑持续的数据量的存储和筛选。注意在车里面电机和其他负载使用中,电池的电流变化很大。 1.3精度:前面的文章已经谈及电压的精度问题,事实上更大的问题在于电流。车内的电流变化很快,而且范围很大,有正反电流。所以使用电流传感器的时候,就增加了很多的限制。想要实现100A的电流量程,做一个合理成本下的精度,1%已经很不容易了。但是1A的误差,也会对电池状态的评估增加困难。这也是为什么,手机和电脑的电池管理系统相对容易的一个原因。 此图从《LiFePO4 battery performances testing for BMS》Dr. Languang Lu Department of Automotive Engineering, Tsinghua University在中美交流会上的Presentation的第三页,作为一个参考。

1.4 BMS的处理速度:太复杂的算法,一般在实际系统中很难实现,毕竟车内处理器的频率是有限的。想要把Workstation都要跑很久的一个复杂算法,移植入车载系统之中,需要很多很多优化和简化的心思。 所以从BMS的开发而言,完成基本的功能只是一部分,需要做的还有两个事情: 1.搭建单体的测试平台:收集大量的单体测试数据,在实验室里头的所有条件都比车内环境好很多很多,如果可以从实验室内收集足够的数据,可以将各种参数收集全,也可以建立细致的模型,进行一定的优化后,可以大大节约BMS的工作任务量。

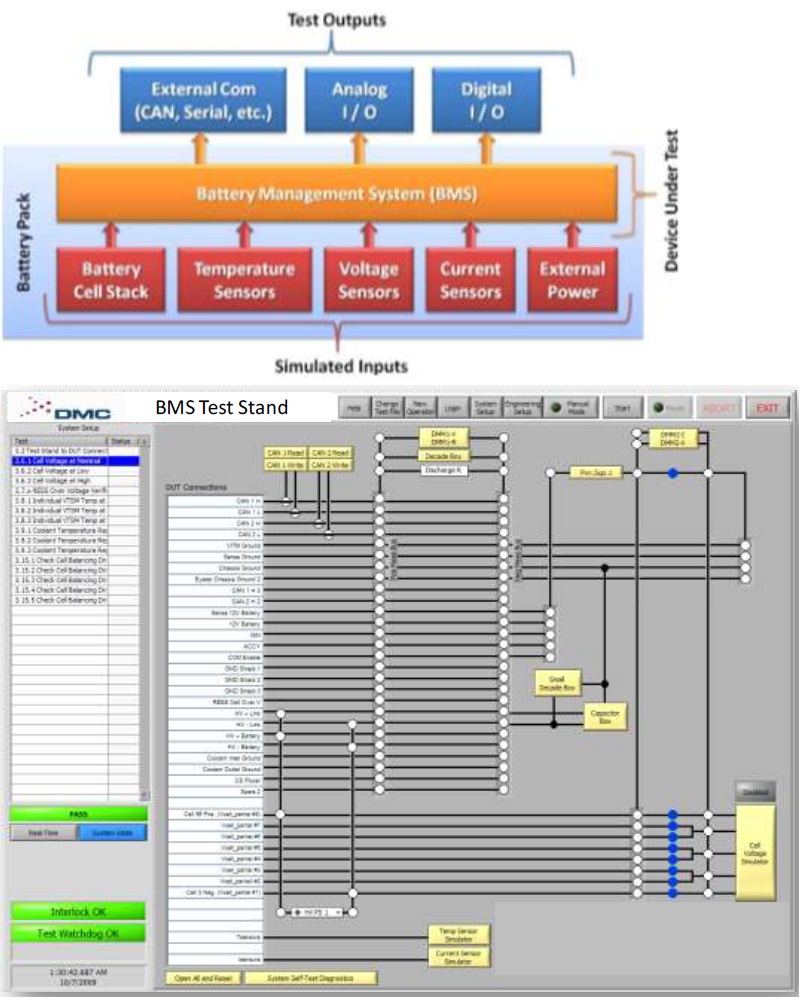

2.搭建电池组的测试平台:通过构建单体平台后,可以将车辆的运行情况进行抽象,实现对电池组的实验室评估和数据获取。同时整车的测试平台搭建,大概也需要同步进行。在输入驾驶工况以后才能获取相对真实的功率需求。 此图出自《EV Battery Pack Testing in a Manufacturing Environment》DMC,讲的是组装环境下的情况。实际在调试实验可能需要更可靠的安全防护措施。

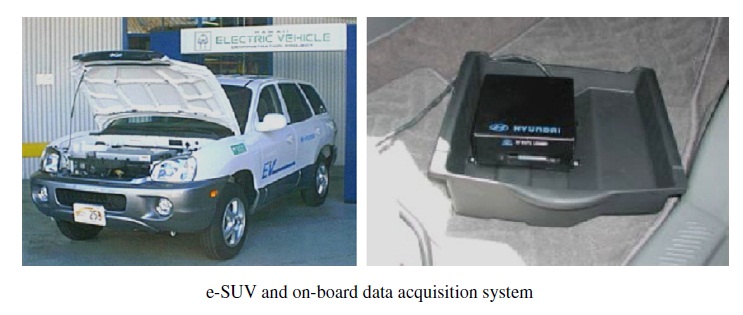

3.实车测量和收集:从电池组评估之后,可以在实车上找到那些不易发生和发现的死角。此时收集数据需要整车的Telematics或者数据记录仪,前者适合较多的车和长期做这件事情。 《From driving cycle analysis to understanding battery performance in real-life electric hybrid vehicle operation》中图1

很多设计工具,都是可以加快这些评估过程。但是这些无不基于实测的数据,想要建立一劳永逸的模型,大概需要科学家们的努力,得出公理化的模型。 |

网友评论