亚洲企业LED灯泡设计思路差异分析【完整版】~*

发布时间:2011-10-7 22:11

发布者:1770309616

|

导读: 随着价格的降低,LED灯泡开始全面普及。最近,不仅是日本厂商,韩国、中国大陆、台湾以及欧洲厂商等也纷纷开始致力于LED灯泡的产品化。为此,对东亚地区销售的9款LED灯泡进行了拆解和分析,发现日本厂商和海外厂商在设计思想上存在着巨大差异。 随着价格的降低,LED灯泡开始全面普及。最近,不仅是日本厂商,韩国、中国大陆、台湾以及欧洲厂商等也纷纷开始致力于LED灯泡的产品化。为此,对东亚地区销售的9款LED灯泡进行了拆解和分析,发现日本厂商和海外厂商在设计思想上存在着巨大差异。 LED灯泡作为白炽灯泡的替代品日益受到关注。其特点是耗电量低,不过,除了比白炽灯泡价格高外,很多用户还认为其存在“较大”、“较重”等设计方面的问题。为此对目前正在销售、来自众多生产基地的东亚地区的LED灯泡进行了拆解和分析,以便发现解决上述问题的启示。通过拆解,发现了日本厂商和海外厂商在设计思路方面的差异,这便是“日本厂商重视产品设计,而海外厂商则优先考虑成本”。

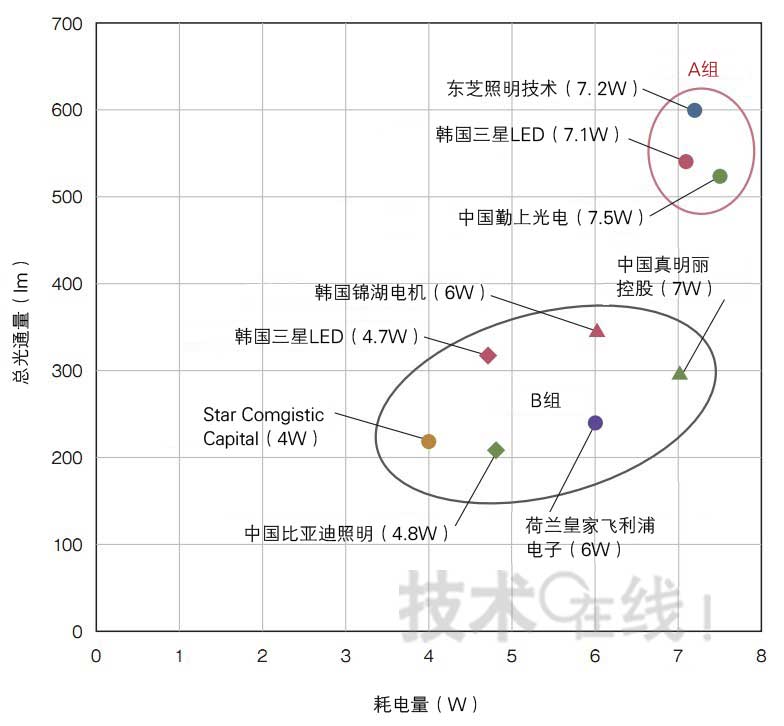

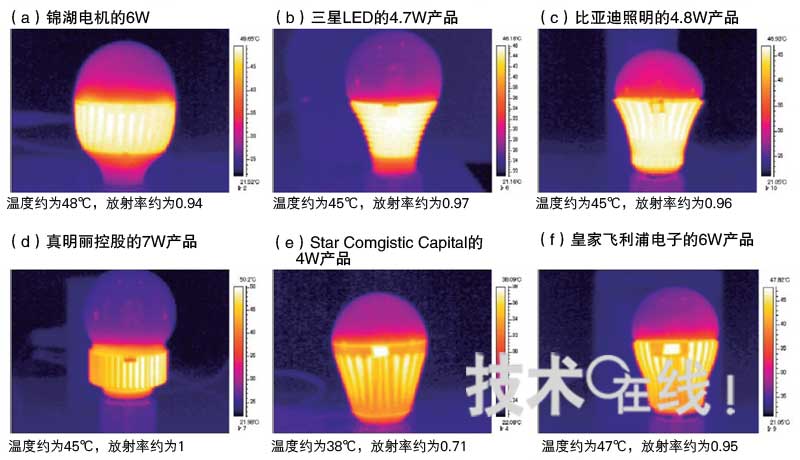

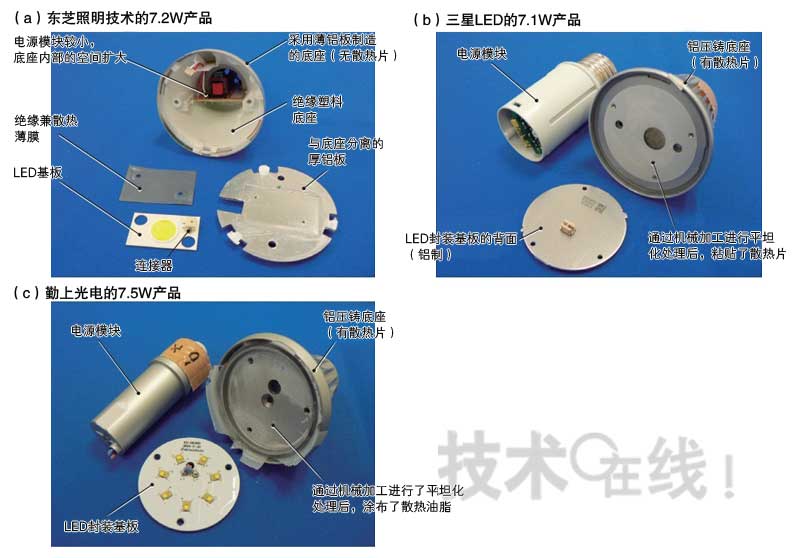

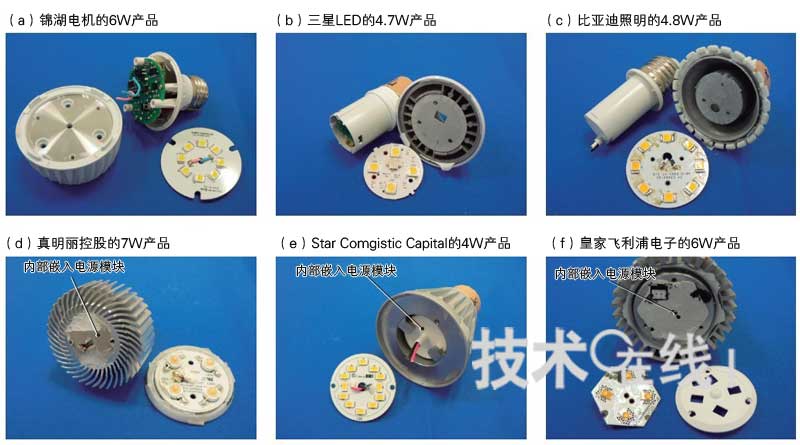

(点击图片放大) 最能明确体现这一差异的就是LED灯泡的底座。海外厂商的LED灯泡均配备有散热片,而日本厂商的产品中则有不带散热片的。乍一想会认为没有散热片的产品便宜,但其实没有散热片时往往需要使用耐热性高的部件,因此成本并没有降低。不使用散热片是“为了提高产品的设计”(东芝照明技术)。不只是该公司,很多日本国内厂商都在努力使LED灯泡的形状接近白炽灯泡。而海外厂商的LED灯泡“通过采用近乎粗放的设计,削减了成本”(协助拆解的技术人员)。 下面让我们来具体看一下体现在外观上的不同的设计思路。 灯泡外壳的表面温度不同 此次共拆解了9款LED灯泡,分别为从韩国、中国大陆和台湾销售的产品中随机挑选出来8款,以及从日本销售的产品中选择外观最接近白炽灯泡的1款(图1,表1)。这些产品均采用E26/27普通灯口。产品的标称值方面,耗电量在4~7.5W范围之内,总光通量在210~600lm范围内。其中,将耗电量和总光通量接近的东芝照明技术的7.2W产品、韩国三星LED的7.1W产品以及中国勤上光电的7.5W产品作为A组,其余作为B组。

图1:拆解了9种LED灯泡(点击图片放大) 东芝照明技术的7.2W产品、三星LED的7.1W产品以及勤上光电的7.5W产品由于耗电量和总光通量接近,所以列为A组,其他的作为B组。耗电量和总光通量均为标称值。

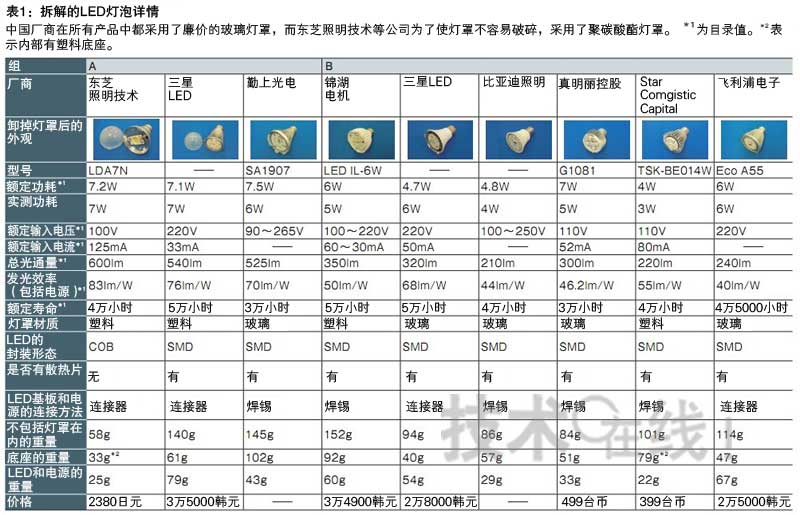

(点击图片放大) 拆解前,首先测量了亮灯状态下LED灯泡的温度(图2,图3)。目的是确认在外观上存在明显差异的底座(散热部)差异是否会体现在温度上。LED的光线极少含有红外线成分,因此灯光照射的灯罩部分并不会太热。但底座是LED芯片的散热部,因此温度较高。此次在认为底座会变得最热的部分(LED的安装位置附近)粘贴了放射率为0.95的胶带,利用热像仪测量了胶带的温度。 9款LED灯泡中,底座的表面温度最高的是东芝照明技术的7.2W产品(图2(b))。在A组内进行比较,三星LED的7.1W产品约为47℃,勤上光电的7.5W产品约为43℃,而东芝照明技术的7.2W产品约为61℃,比这两款高出了14~18℃。

图2:对A组的LED灯泡进行温度测量(点击图片放大) 注释:在LED灯泡的底座上粘贴放射率为0.95的胶带,采用NEC Avio红外线技术公司的热像仪“TH6300”测量了胶带的温度。使用放射率为0.95的胶带是为了将测量位置的放射率统一为0.95。通过测量胶带上的温度,可获得准确的温度。放射率越接近1,散热体就越理想。另外,温度测量得到了Thermal Design Laboratory代表董事国峯尚树的协助。点亮LED灯泡10多分钟后进行的测量。东芝照明技术的7.2W产品由于底座的放射率较低,因此外表温度显示的较低,但实际高达61℃左右。

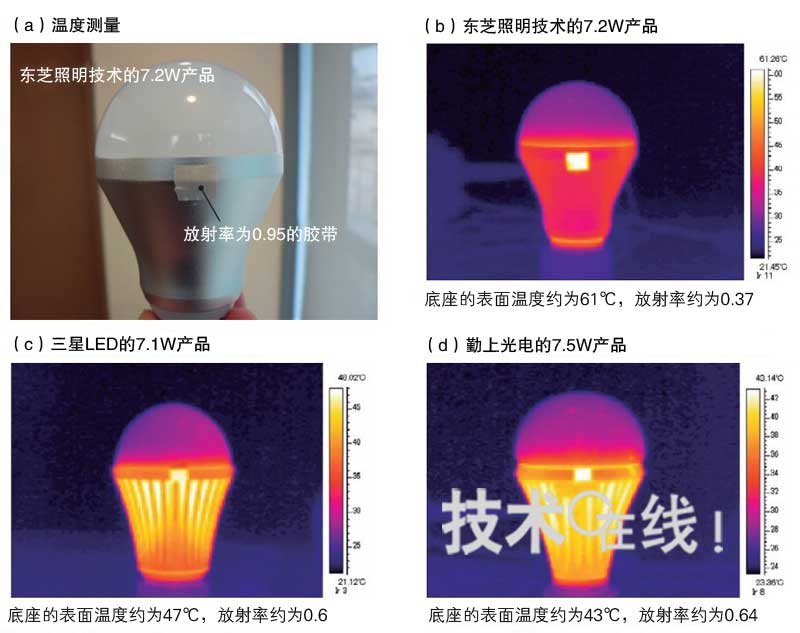

图3:B组的表面温度(点击图片放大) 注释:台湾Star Comgistic Capital公司的4W产品采用了与耗电量不相符的大型底座,表面温度为38℃,在9款产品中最低。 对底座的放射率进行计算后得出,东芝照明技术的7.2W产品约为0.37,三星LED的7.1W产品约为0.6,勤上光电的7.5W产品约为0.64。放射率低意味着使用了不容易从底座向外部散热的材质。三星LED和勤上光电的底座采用配备散热片的铝压铸件制造,而东芝照明技术的底座采用薄铝板制造。虽然东芝照明称“通过对表面进行耐酸铝处理提高了放射率”,但在我们的测量中,该值仍然低于其他公司。 即便底座的表面温度达到61℃左右,“实际使用时完全没有问题”(东芝照明技术)。LED灯泡的底座温度由各厂商根据自主标准决定。“即使表面温度稍高,如果能保证LED芯片的接合温度在一定值以下,基本不会影响发光效率和寿命等”(LED灯泡厂商的技术人员)。相反,“就设计性而言比较重要的是尽可能允许表面温度升高,从而最大限度简化散热机构”(该技术人员)。也就是说,在热设计方面,海外厂商的性能指标还稍留有余地。 通过减少芯片数降低成本 取下LED灯泡的灯罩后,呈现在眼前的便是LED封装(图4,图5)。封装有LED芯片的LED封装是决定光质量的重要部件,同时也是“LED灯泡中成本最高的部分”(多数LED灯泡厂商)。

图4:拆解A组LED灯泡(点击图片放大) 注释:东芝照明技术的7.2W产品采用发光效率较高的COB型LED。而三星LED的7.1W产品和勤上光电的7.5W产品均采用了普通的SMD型LED。最近,SMD中发光效率高的产品也不断增多,因此已经不能简单认为只有COB的发光效率出色了。部件的厂商名和部件作用为本站推测。

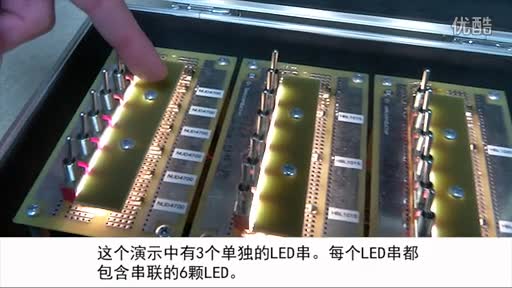

图5:B组LED的封装形态(点击图片放大) 注释:荷兰皇家飞利浦电子的6W产品配备的飞利浦流明生产的LED“LUXEON Rebel”,LED芯片的尺寸达到了1mm见方。为了避免热应力,飞利浦流明推荐将该LED封装到进行了图案加工的FR-4基板中,而实际上就使用了这种基板。除此之外的其他品种都采用了铝LED封装基板。 海外厂商的LED灯泡大多都为仅采用少量高功率表面贴装器件(Surface-Mounted Device,SMD)型LED封装的设计。例如,中国真明丽控股有限公司(真明丽控股)的7W产品和荷兰皇家飞利浦电子(Royal Philips Electronics)的6W产品只使用了4个SMD封装,每个SMD封装里配备1枚大型LED芯片。这种设计“不利于光的均匀性和发光效率,但在成本方面占有优势”(协助拆解的技术人员)。原因是,可以通过增加每枚芯片的输入功率来提高亮度,减少所需的LED芯片数量。不过,这样做芯片的发热量会增加,因此需要相应的散热机构。 相反,东芝照明技术的7.2W产品则通过采用多个小型LED芯片,降低每枚芯片的输入功率,由此提高发光效率。该公司采用在基板上直接封装96枚LED芯片的COB(Chip On Board)技术。虽然有观点认为,由于使用的芯片数量较多,因此LED本身的成本会升高,但“此举能改善发光效率,不但可简化散热机构,还不容易出现发光不均现象”(该公司)。 另外,在此次拆解中,根据LED的外观可以推断出以下4款产品的LED供应商。勤上光电的7.5W产品和皇家飞利浦电子的6W产品估计配备的是美国飞利浦流明(Philips Lumileds Lighting)的LED“LUXEON Rebel”。韩国锦湖电机的6W产品估计是日亚化学工业的LED,真明丽控股的7W产品采用的是美国科锐(Cree)的LED。 上述所有LED芯片都不算便宜,协助拆解的技术人员表示,“如果使用台湾厂商的LED,仅需一半的价格”。关于这一点,真明丽控股表示,“由于涉及专利问题,所以采用了科锐的LED”。各厂商好像并不能随便使用便宜的LED。 在散热机构的设计方面,日本厂商与海外厂商也存在明显的不同(图6,图7)。东芝照明技术采用发光效率较高的COB型LED的7.2W产品,将LED的热量直接散发到圆形铝板上,然后再传至底座。圆形铝板和底座并未紧密贴合,“算不上是高散热性构造”(协助拆解的技术人员)。

图6:调查A组的散热机构(点击图片放大) 注释:估计东芝照明技术的7.2W产品通过采用发光效率高的LED元件,简化了散热机构。而三星LED的7.1W产品和勤上光电的7.5W产品采用配备了大量散热片的散热机构。部件的作用是本站推测的。照片中的土黄色部分是在拆解时为了识别个体粘上的胶带。

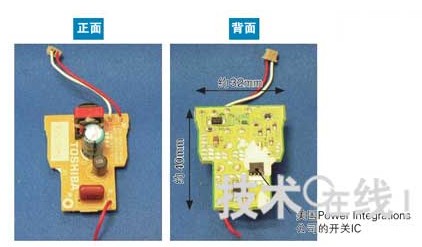

图7:B组的散热机构(点击图片放大) 注释:均采用了大量配备散热片的散热机构,很多产品在LED封装基板与底座之间加入了散热油脂和散热片。不过,在Star Comgistic Capital公司的4W产品上没有看见散热油脂。 而海外厂商的LED灯泡大多采用LED封装基板与底座(散热片)紧密贴合的构造。另外,还有很多产品通过机械加工方式对连接LED封装基板的底座表面进行了平坦化处理,并通过涂布散热膏提高了密着性。“因为LED芯片的热损失较大,所以相应地在散热机构上花费了心血”(协助拆解的技术人员)。 虽然看起来海外厂商在散热机构上花费了成本,但协助拆解的技术人员指出,“LED灯泡的散热部材价格并不高”。比如,带散热片的铝压铸底座“每个只有50~60日元”(LED灯泡厂商的技术人员)。LED封装的价格为“每瓦(W)100日元”(该技术人员),这样看来,削减芯片数量,改进散热机构的做法更能降低整体的成本。 反过来说,即使简化散热机构也有可能无法削减成本。例如,东芝照明技术的7.2W产品“虽然简化了散热机构,但导致底座内的温度升高,因此反而需要将电源模块的部件更换为高耐热产品。结果,整体成本与带散热片的原产品一样”(东芝照明技术)。 电源模块实现小型化 底座内部嵌入的电源模块也因厂商而异。“电源模块大都由LED灯泡厂商自主设计,因此很容易出现差异”(LED灯泡厂商的技术人员)。电源模块在LED灯泡整体中所占的成本比率“仅次于LED芯片”(该技术人员),是能够展示各厂商本领的部件。 在此次拆解的LED灯泡中,电源模块最小最轻的是东芝照明技术的7.2W产品(图8)。“通过缩小电源模块的尺寸,扩大了底座内的空间,使热设计变得更加容易”(协助拆解的技术人员)。“电源模块的小型轻量化利用了在灯泡型荧光灯中积累的技术诀窍。即使采用相同的部件,其他公司可能也无法模仿”(东芝照明技术)。

图8:缩小电源模块尺寸 东芝照明技术的7.2W产品采用了小型軽量的电源模块。 另外,协助拆解的技术人员还指出,“东芝照明技术的电源为非绝缘型,没有使用体积较大的变压器,因此容易推进小型轻量化”。在欧洲市场等,为防止触电,安全规格中要求LED灯泡使用绝缘型电源。但在日本市场上没有这样的规定,因此“采用有利于实现小型轻量化的非绝缘型电源的厂商不断增多”(LED灯泡厂)。 今后,对日本厂商而言,电源模块的小型化将越来越重要。在2011年3月举行的照明技术相关展会“Lighting Fair 2011”上,各厂商大量展出了与白炽灯泡拥有相同程度的大配光角度LED灯泡。这些产品为了扩大配光角度,大多都增加了灯罩的面积,而缩小了底座部分(图9)。因而需要电源模块进一步实现小型化,“这就要求进一步改进热设计”(LED灯泡厂商的技术人员)。

图9:大配光角度的LED灯泡缩小了散热部 扩大了配光角度的LED灯泡,都趋向于缩小电源部和散热部。例如,东芝照明技术定于2011年4月上市的产品通过采用铝压铸底座提高了散热性。 其实,东芝照明技术定于2011年4月上市的大配光角度LED灯泡没有配备散热片,但通过采用铝压铸底座提高了散热性。“海外厂商已经能够轻松制造出普通的LED灯泡。为了在设计和配光角度上拉开距离,需要改善电源模块和散热机构”(东芝照明)。 |

网友评论