饱暖思进步:众NOR闪存芯片厂商开始升级芯片制程工艺

发布时间:2011-2-21 22:48

发布者:1770309616

随着NOR闪存市场供需平衡态势的逐步转好,主要的几家NOR闪存厂商也已经将重心从价格战转移到了提升产品制程等级方面。NOR闪存主要厂商之一的 Spansion摆脱了去年五月份的破产重组风波,他们计划今年采用65nm制程工艺生产自己的产品,并预计今年自己的这种新闪存销量会有所增长,预计今 年底其65nm制程产品的营收将占总营收的25%左右。他们最近将其GL-S系列NOR闪存产品的市场范围拓宽到了包括汽车,消费电子以及游戏机用的嵌入 式领域,该系列NOR闪存产品就是使用65nm制程技术制造。

另一家NOR闪存厂商台湾旺宏则计划于年内将其NOR产品迁移到75nm制程节点,再下一步则会转换到57nm制程节点。相比之下,去年第四季度采用110nm制程工艺制作的NOR闪存产品的销量则占到旺宏NOR闪存总销量的57%。 华邦则此前也已经透露了今年第三季度将其NOR闪存产品从90nm制程节点提升到58nm节点的计划。 另外,据此前的报道显示,旺宏与华邦两家公司都计划于今年增强其NOR产品在汽车嵌入式市场的投放力度。 附一: NOR闪存芯片制造商加速制造工艺升级 台湾媒体报道,为了让NOR闪存市场供需更加平衡,业界主要NOR芯片制造商都已经将重点放在了产品工艺升级上,而非价格竞争上。 刚刚在今年5月份走出破产保护的Spansion已经计划将其芯片制造工艺升级到65nm,并预计该工艺产品将占据其今年总营收的25%。 Spansion一直想将其此前破产时期丢掉的份额一举拿回,他们已经在近期将其用于消费电子品、游戏和汽车等嵌入式应用的GL-S家族NOR闪存芯片进行扩充,新产品也使用了65nm处理工艺。 台湾旺宏也计划在今年将其NOR生产工艺从0.11微米升级到75nm,然后再直接升级到57nm,0.11微米产品已经占据旺宏去年四季度NOR闪存收入的57%。 华邦电子此前也已经宣布计划在今年三季度将其NOR生产从90nm升级到58nm。此外旺宏和华邦电子还加足马力准备提升其汽车NOR市场的表现。 附二: Made in China:大陆中微半导体设备公司欲冲出亚洲走向世界 克服了公司发展道路上的几个主要障碍之后,大陆中微半导体设备有限公司(AMEC)终于走上了新的成长路程,中微半导体设备有限公司主要的产品是半导体制 造用蚀刻设备以及HPCVD高压化学气相沉积设备。他们现在开始寻求在亚洲以外地区的发展空间,不仅如此,公司也对设备的产能进行了扩充,并计划扩增一条 新的设备产线,以进一步巩固其在蚀刻设备领域的地位。公司还准备在不久的将来首次发行股票。

中微半导体设备有限公司总部位于上海,目前为止这家公司已经售出了20台半导体生产用设备。不过AMEC公司的副总裁Frank Masciocchi则拒绝透露其客户的名单,仅称其客户已经进入“第二轮”成长期,并称“我们已经不再是初涉市场的新兴公司”。据观察家猜测,公司的客户名单中很可能包含有Globalfoundries等知名厂商。 中微半导体设备公司成立于2004年,2007年,这家公司先后推出了反应离子刻蚀机和高压化学气相沉积设备(HPCVD)作为自己的处女作,公司希望加入与老牌设备厂商如应用材料公司/日立公司/TEL公司/泛林公司(Lam)的竞争行列。 2006年以后,中微先后成功从包括三星风险投资公司,高通等在内的多家公司/投资机构获得了巨额注资。不过,中微的发展历程并非一帆风顺,2007年10月,老牌半导体设备厂商应用材料公司一纸诉状将AMEC告上了美国加州北区法庭,指控AMEC非法盗用商业机密,违反合约及不正当竞争,指控的矛头甚至指向了AMEC的CEO 尹志尧。尹志尧1991年至2004年间曾在应用半导体公司担任多种职位,如蚀刻产品集团的总经理等。 2009年,AMEC在非法盗用商业机密案的审理过程中获得了有利的结案判决,2010年,两家公司就这起官司达成和解。

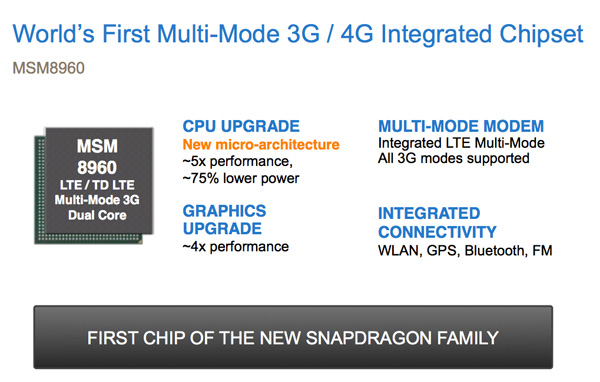

上个月,AMEC宣称自己又迎来了一场官司的胜利。这场官司是由美国泛林公司在台湾法院提起的,诉状宣称AMEC销往台湾的蚀刻设备侵犯了泛林的技术专利,最后这项上诉遭到台湾法院的驳回,而且台湾智慧财产局(TIPO)也最终站在了AMEC的一边。 现在AMEC终于重振市场名声,而尽管因受到诉讼案的干扰,公司依然在市场拓展方面取得了一些成效,其成效主要在蚀刻产品方面。公司生产的300mm Primo D-RIE系统(去耦反应离子刻蚀)基于双工作站,小批量造型集群(mini-batch cluster,mini-batch指每批生产的晶圆不超过十片)架构,为单芯片生产系统,装备甚高频去耦反应离子刻蚀源。这套设备主要用于蚀刻硬质掩膜(Hardmask),侧壁(spacer),双大马士革过孔( dual damascene via)以及沟槽(trench)等结构的蚀刻成型,可适用于65nm以上等级的芯片生产。AMEC自称这套设备的产出能力比竞争对手的系统高出35%左右,而使用成本则比对手低35%。 大部分AMEC生产的设备是销往中国大陆,新加坡以及台湾地区,而现在公司开始向欧洲和美国地区拓展业务。 AMEC公司生产的设备主要活跃在电介质蚀刻生产领域,他们初期生产的设备基本被用于半导体器件中非关键层的蚀刻成型,不过AMEC的新目标是将其蚀刻工具应用的目标推广到半导体器件中更为关键的层结构的蚀刻中去,同时努力进入新兴的TSV穿硅互联技术用生产设备市场。 另外,公司还开发了代号为A-RIE的新设备,目前这款设备的细节未知,不过AMEC称设备的产出量相比D-RIE将实现倍增。到今年10月份,AMEC将具备年产170台设备的能力。 附三: 代号Rogue 全新PowerVR 6移动GPU架构公布 来自国外媒体的报道,ARM和Intel主要的GPU IP主要供应商Imagination Technologies近日公布了他们新一代Powervr Series6架构,代号为“Rogue”,ST-Ericsson已经宣布将会在他们的新一代Nova应用处理器中使用这一新的图形架构。 这家公司的图形技术在苹果、德州仪器、飞思卡尔、Intel、三星、NEC等公司的处理器产品中都得到了大量的应用,比如苹果的第一代iPhone就使用了他们的Powervr MBX图形核心。 Imagination Technologies表示他们的新一代Powervr架构将会广泛兼容现有的Series5系列产品,以确保应用程序开发可以平滑过渡到新的架构,不 过他们并未透露新架构的详细参数。有媒体报道称,Series6 IP的运行速度相比现有的Series5提高至少20倍。 同时Imagination Technologie还表示他们的图形核心有望在2011年随SoC片上系统销出2亿以上。目前已经有超过10款正在设计或者出样的SoC使用他们最新 的Series5 IP,其中德州仪器的OMAP5430和OMAP5432中集成有他们的多核心Powervr SGX544MP图形加速器,瑞萨的SH-Mobile APE5R内置有Powervr SGX543MP,索尼的NGP则使用他们的SGX543MP4图形核心。此外有传闻称,下一代的iPhone和iPad也将会使用SGX543MP4图形芯片。 附四: 从成本和技术角度看高通28nm产品为何弃用流行的HKMG工艺 大家都知道几天前高通正式发布了现有Scorpion核心的下一代移动微处理器krait产品系列,这款新产品由于较早地采用了28nm制程,因此引起了 各方的注意。不过,与大家的期望相反,不久前高通曾经在IDEM大会上表示其大部分28nm制程的产品并不会采用当今最先进的HKMG(金属栅极+高介电 常数绝缘层(High-k)栅结构)工艺制作,而是仍采用较为传统的多晶硅栅+氮氧化硅绝缘层(poly/SiON)的栅极结构,那么高通为什么选择这种 看起来不够“时髦”的老技术呢?现在我们就一起来回顾一下高通选择这么做的理由。

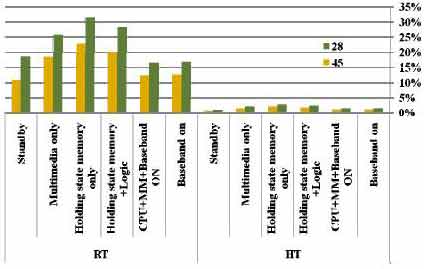

1.成本因素: 高通的营运副总裁Jim Clifford表示,选择走poly/SiON的老路,主要是出于成本和时间方面的考虑。他在IEDM会议上称:“High-k绝缘层天生就需要更多的掩膜层结构才可以制作出来,而这种结构相对复杂,很容易产生制造瑕疵,对制造者而言是一个挑战。” 不过高通并没有完全关上HKMG的门。Clifford表示:“仍然有一部分产品是需要采用HKMG技术制作的”这其中包括为平板电脑以及部分“极高端”智能手机所设计的芯片产品。高通会选择在此类产品的运行频率需要提高到2GHz左右时,再向这部分28nm制程产品中引入HKMG技术。不过对大多数智能手机用芯片,高通则会坚持采用更便宜的poly/SiON技术制作芯片。 Clifford还强调称,虽然高通非常渴望自己设计的芯片产品能够采用更先进的工艺来制作,但是为追逐摩尔定律而必须启用这些工艺所需的如EUV光刻设备以及其它关联技术的研究方面的巨额成本投资却令高通十分担忧。Clifford说:“成本控制对我们而言非常重要。” 2.技术因素: 从技术角度看,在IEDM会展期间,高通技术主管P.R. Chidambaram则在一份描述其28nm技术的文件中称,如果某种用于制作HKMG的工艺无法为沟道提供足够的沟道应变力,那么采用这种工艺制造出来的晶体管其性能便无法比采用传统poly/SiON+强效沟道硅应变工艺制作的晶体管高出多少。他表示:”HKMG+强效沟道硅应变工艺的组合可以显著提升晶体管的速度,但是采用这种工艺的成本更高,因此这种工艺更适合于用在平板电脑或超高端智能手机的场合。而采用传统的poly/SiON工艺,则产品开发时间短,而且制程方面所负担的风险也更小,造出的芯片瑕疵密度也更低。“ 目前大部分采用高通Snapdragon处理器核心设计的智能手机用芯片的运行频率均在1Ghz及以下的水平,而且还可以用启用双核设计的方法来进一步提升性能。高通公司的高级技术经理Geoff Yeap称高通目前售出的基于Snapdragon核心的芯片产品”数量非常巨大“,他还表示目前主要几家芯片代工厂在high-k工艺方面”都还准备不足“。 Yeap表示高通晚些时候会将其部分产品转向使用HKMG工艺制作。虽然HKMG晶体管由于反型层电荷的增加其驱动电流值也更大,但是也因此而增加了管子的开关电容,而对高通而言,晶体管工作在线性电流特性区的电流驱动能力(Idlin)要比工作在饱和区的电流驱动能力(Idsat)更为重要。

而虽然HKMG工艺对解决栅极的漏电问题帮助甚大,但是这种技术对硅衬底(substrate)以及漏源极的漏电却没有很大的改善。而高通则在其采用28nm poly/SiON工艺的晶体管中采用了阱偏置技术( well biasing,一种可以改变衬底偏置电压,以减小衬底漏电的技术),以及包含门控时钟(clock gating简言之就是在某模块空闲的时候可切断其时钟信号供应的控制门电路技术)和门控电源(power gating 简言之即为在某晶体管模块空闲的时候可彻底切断其电源供应的控制门电路技术)等技术在内的多种电路技术来控制芯片的漏电损耗。Chidambaram还介绍了该产品中应用的某种特殊的门控电源设计,并称这种技术是在高通和其未透露公司名的芯片代工伙伴的共同努力下开发出来的。 当然放开HKMG还是poly/SiON的话题不谈,光是从45nm节点升级到28nm节点,高通也可以从中获利不少,这部分相信大家都已经很清楚,这里就不再罗嗦了。 3 外界的看法: 在IEDM会议上,许多技术专家都为高通决定仍走poly/SiON工艺路线的决定感到惊讶,因为一般都认为HKMG可以更好的控制沟道性能,而且工艺升级余地也更大。总体上看,目前poly/SiON工艺遇到的主要障碍是栅氧化层的等效厚度由于栅极漏电等问题的存在从90nm节点制程起便难以进一步缩小,以至于需要依赖硅应变技术来提升晶体管的速度,而HKMG则可以解决这个问题。 4 关于高通28nm产品代工商的推理分析: 至于高通这些28nm产品可能的代工商方面,台积电和GlobalFoundries都与高通有代工合作关系。而我们已经知道台积电将启用三种不同的28nm制程工艺技术,这三种制程工艺分别是:1-“低功耗氮氧化硅栅极绝缘层(SiON)工艺”(代号28LP);2-"High-K+金属栅极(HKMG)高性能工艺“(代号28HP);3-”低功耗型HKMG工艺“(代号28HPL)。所以从台积电的情况看其28LP工艺正好满足高通28nm产品的规格。 而据GlobalFoundries此前公布的工艺技术路线图显示,GlobalFoundries生产的28nm低功耗(28nm LP)及高性能(28nm HP)芯片产品均会使用gate-first HKMG工艺,这样,除非GlobalFoundries没份代工大部分高通28nm制程芯片,否则高通走28nm poly/SiON工艺路线的决定,不免会令人猜测他们会不会为高通这个可以算作代工厂商最大客户的合作伙伴而对自己的工艺技术路线图做些修改。不过Clifford表示不愿为哪家厂商将代工其28nm芯片产品作任何评论,称代工商的具体人选还在内部讨论的过程中。 有趣的是,尽管GlobalFoundries的发言人在IDEM会上大肆宣传称其28nm工艺是基于gate-first HKMG工艺基础上的,但他又表示:“不过,我们也本着特事特办的精神,正在为满足某些来自特殊客户的特殊请求而为某些特殊产品提供基于28nm Poly/SiON制程的代工,这类产品并不需要HKMG技术带来的性能提升和漏电降低优势。”而且GlobalFoundries也不会为28 nm Poly/SiON技术建立一整套完备的电路设计系统。 他还表示GlobalFoundries转向HKMG工艺的计划“仍然在正常进行中,我们认为这种工艺对客户的吸引力是非常大的。我们预计HKMG会成为28nm低功耗移动设备用产品,以及28nm高性能设备用产品的绝对主流工艺。”GlobalFoundries还称目前已经有多家客户的芯片产品处于硅片验证阶段,而且公司旗下的德累斯顿Fab1工厂也已经在测试相关的原型芯片,很快便会进入试产阶段。 GlobalFoundries与台积电目前因所用HKMG工艺的不同而在市场上火药味很浓:GlobalFoundries在28nm会使用gate first型HKMG工艺,而台积电则会使用Gate-last HKMG工艺。GlobalFoundries还宣称自己的Gate first HKMG工艺在成本方面要比台积电的Gate-last HKMG工艺节能约10-15%左右。 最后,高通的高管Yeap表示在下一代22/20nm节点,高通计划在几乎自己的所有芯片产品中启用HKMG工艺。 附五: FinFET技术奠基人看FinFET与FDSOI技术之争 12年前,胡正明教授在加州大学领导着一个由美国国防部高级研究计划局(DARPA)出资赞助的研究小组,当时他们的研究目标是CMOS技术如何拓展到 25nm领域,当时的研究结果显示有两种途径可以实现这种目的:一是立体型结构的FinFET晶体管,另外一种是基于SOI的超薄绝缘层上硅体技术 (UTB-SOI,也就是我们常说的FDSOI晶体管技术)。

胡正明教授是台积电的特聘教授,他还曾经担任过台积电公司的首席技术官,此外他还是中科院外籍院士,他在半导体界最著名的成就是研制出了FinFET立体型晶体管技术。 不过,要让UTB-SOI正常工作,绝缘层上硅膜的厚度应限制在栅长的四分之一左右。对25nm栅长的晶体管而言,胡教授认为UTB-SOI的硅膜厚度应被控制在5nm左右。 胡教授及其团队成员发表了有关FinFET(1999年发布)和UTB-SOI(2000年发布)的技术文章后,大部分半导体厂商的开发工作方向转向了FinFET技术,因为他们都认为要想制造出UTB-SOI上如此薄的硅膜实在太困难了。 胡教授说:“我当时觉得我们恐怕没有办法搞到可以满足这种条件的SOI基体,没有公司能够对外供应硅膜厚度仅有5nm(50埃,仅相当12-15个硅原子的尺寸)的SOI晶圆。我当时觉得这不太可能实现,或者说等人们具备这种技术能力时,FinFET技术可能已经得到了充分的发展。不过两年前法国Soitec公司改变了这种情况,他们开始推出300mm UTB-SOI的晶圆样品,这些晶圆的顶层硅膜原始厚度只有12nm,然后再经处理去掉顶部的7nm厚度硅膜,最后便可得到5nm厚度的硅膜。这便为UTB-SOI技术的实用化铺平了道路。” 胡教授认为,FinFET和UTB-SOI技术是可以并存的,不过在未来几年内,两者都会想尽办法彼此超越对方成为主流技术。其中Intel有可能会采用FinFET技术,原因是这种技术可以让微处理器的性能相对更强。 他说:“我觉得两种技术至少在发展的初期会并驾齐驱,FinFET技术正在量产化的进程中。对Intel而言,UTB-SOI技术制造的器件可能速度上不够快,因此我们假设Intel可能会使用FinFET技术。对台积电而言,在两种技术中他们会首先采用FinFET技术,毕竟他们在此方面已经进行了大量的开发投资,而且台积电有大量FinFET适用的应用,高性能应用便是其中之一。” 不过UTB-SOI则在研发复杂性上更有优势(因UTB-SOI仍可采用传统的平面型晶体管技术,而FinFET则是立体晶体管技术)。“我认为UTB-SOI将来会有市场,因为这种技术的复杂程度要低于FinFET.芯片制造公司只需要买来UTB-SOI晶圆即可。对频率要求较低的低功耗型应用,UTB-SOI技术将是一个有趣的新选择。” 时间方面,他认为台积电公司会在14nm节点开始采用FinFET技术,然后则会为低功耗产品的用户推出应用了UTB-SOI技术的产品。而联电公司则会减轻对FinFET技术的投资力度,并直接转向UTB-SOI技术。 他还说:“对下一代半导体芯片产品而言(这里指22/20nm节点之后的下一代),FinFET和UTB-SOI均会有自己的用武之地。不过两者将呈现水火难容的竞争态势。而除非UTB-SOI可以达到较高的性能表现,否则无法击败FinFET技术。不过对许多芯片制造公司而言,仍可找到适用UTB-SOI技术的许多应用。所以我认为这两种技术都有可能实现并拥有各自的市场,而且在未来一长段时间内,两种技术会长期并存,不过我觉得这是个好现象,至少我们现在有了可选择的余地。” |

网友评论