手机相机模块封装的关键技巧

发布时间:2010-12-10 14:27

发布者:eetech

|

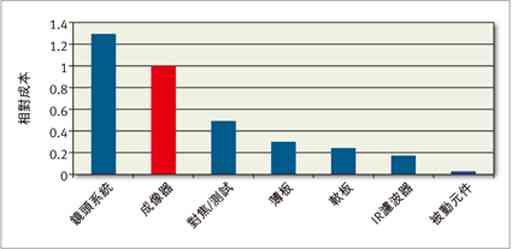

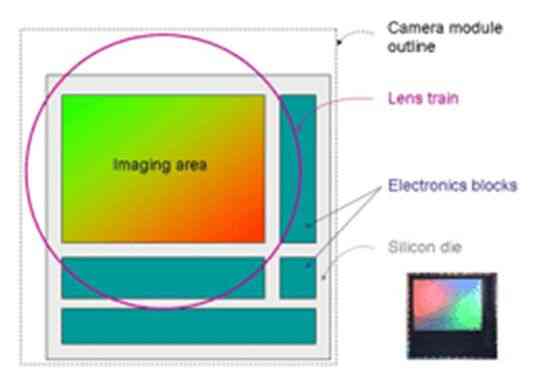

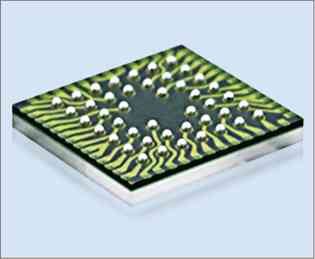

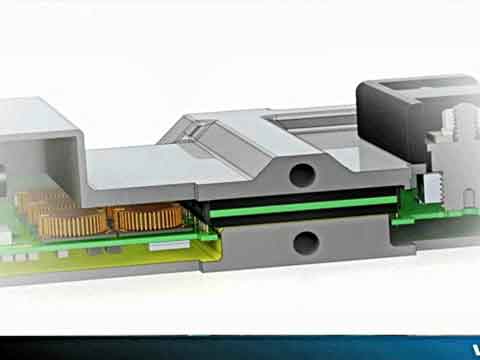

硅晶半导体组件布局的最佳化俨然已成为最小化芯片面积的关键。这一策略提升了每一晶圆的芯片数,因而可达到最小化的单位成本。由于CMOS图像传感器必须搭配镜头模块(lens train),才能完成一个固态相机模块,因此,CMOS图像传感器的开发也取决于不同的经济考量。为达到最小体积的相机模块,必须对硅晶布局进行折衷, 以降低组装成本,并通过封装创新来增加产品可靠性。 固态图像传感器 固态图像传感器正广泛地应用在各类产品中。以数量来看,目前最大的应用市场在移动电话所用的相机模块,今年单单针对这项应用来看,每天就有超过两百万个的规模。 大多数的固态图像传感器都是基于CMOS技术,因为CMOS技术能提供比电荷耦合组件(CCD)技术更高整合的方案。CMOS图像传感器包含一个能提供光电转换功能的2D太阳能电池数组以及许多用于影像、接口和电源管理的其它电子模块。 非最佳化的硅晶设计 由于CMOS芯片布局并未受到最大化晶圆利用率需求的影响,因而或许可算是一种独特的半导体组件。对于一般的半导体组件来说,芯片布局方式通常必须可为每一晶圆实现最大化芯片数量,以便最小化芯片的单位制造成本。然而,图像传感器仅仅是相机模块所需的组件之一,其它关键零组件还包括镜头模块、可调式镜头外壳、红外线滤波器、载板,以及经常使用的被动组件和去耦合电容。图1是一个典型1.3M像素相机模块组件的相对成本比较表。由于光学组件的成本已超出其它半导体组件成本,因此在产品成本和尺寸需求的驱动下,必须在硅晶布局与光学设计间进行折衷。  图1:固态相机模块主要组件的相对成本,通常以图像传感器芯片为标准。 第一代图像传感器通常遵循标准的半导体原则制造。最佳化的芯片布局要求成像区必须位于靠近芯片的一角,以便能将电子区块整合在一起。事实上,为了完成一款相机模块,必须将镜头模块集中在成像区(见图2)。由于成像区位于芯片的一角,因此第一代相机模块的尺寸必须大到足以包含超出芯片范围的光学部份。  图2:为最大化晶圆利用率所设计的图像传感器芯片。由于环型光学组件集中在成像区域,使得有效光学区域位于芯片一角,而电子组件则集中一同利用较大的相机模块体积。 而今,从晶圆利用率的角度来看,现代的图像感测芯片设计虽然一直不具效益,不过,至少它的成像区还位于芯片中央(见图3)。在其它各种因素都一样的情况下,该芯片约比上一代芯片大了8%,但它的镜头模块被整齐地安置在芯片上,通过空间规划为相机模块减少了约10%的面积。  图3:具有检测器的成像器被集中在芯片的中心。虽然图3硅晶实体上大于上一代芯片,但最终所实现的相机模块体积却更小。 降低成本、提升可靠性 将电子区块分布在主动式成像区所带来的好处是,它迫使芯片焊盘被分布在芯片外围。这种简单的变化是为了让CMOS图像传感器与晶圆级封装兼容。晶圆级封装早在2000年即已商业化。 半导体的晶圆级封装是极具经济效益的,因为制程成本可平均分摊至晶圆上的有效芯片;在一个具有数千颗晶粒的200mm晶圆上,每芯片的晶圆级封装成本仅需几美分。晶圆级封装尺寸是由芯片大小来决定的,由于完整的封装芯片直接由晶圆上切割下来,使得芯片尺寸也就等同于封装尺寸。这种特性有别于一般半导体的封装方案,因此,晶圆级封装有时也称为‘芯片级封装’。 固态图像传感器的光学有效区域易受机械和环境的破坏,主要原因在于其表面覆盖着如彩色滤光片和微镜头数组等精密光学组件。图像传感器的晶圆级封装可为该组件的晶圆正面覆盖上一层玻璃晶圆,以保护这些光学结构。然而这却造成无法连接到焊盘的问题,而无法再使用传统引线接合的方法。 理论上,我们也可通过硅晶过孔的方法来与焊盘连接。然而,尽管硅穿孔(TSV)技术已经过多年的努力,却还是无法广泛地为业界采用。其原因在于该方法需要投资一些专用的设备来制造过孔,而且在成本竞争的前提下,TSV互连的可靠度也尚未达到业界满意的程度。 目前唯一已用于量产的晶圆级封装方案是边缘接触(edge contact)。正如其名,用于接触的部分被置于焊盘边缘,而线路轨线则为球门阵列(BGA)封装提供了导通路径。这种接触方式已经验证可提供可靠性与耐用性,而BGA使经过封装的成像器可兼容于撷取和绕线的回流组装,如同手机内部所有组件的组装过程一样。无接脚表面粘着组装的兼容性免除了必须将成像器整合于手机软性电路和连接器的需求。连接器故障一直是造成相机手机回厂维修的主因。根据Prismark的统计,在2006年,超过2.25亿颗图像传感器是以边缘接触晶圆级封装建置的,此外,该公司也预计,到2011年,50%以上的CMOS成像器都将采用这种封装方式。 边缘接触有一个小小的缺点,即晶圆上的芯片必需预留比平常更宽的空间,才能为架构开发预留路径。这样一来,每一晶圆上所能实现的最大芯片数就减少了,单位成本也相对地略为提升。最新一代用于图像传感器的晶圆级封装,采用过孔穿过焊盘(via-through-pad)的互连技术解决了上述问题。图4为一个类似的案例。该互连仍采用边缘接触的技术,但在焊盘区域内以整齐的放射状呈现。此举不仅可在硅晶设计规则允许的条件下使芯片切割信道更窄,还去除了许多焊盘尺寸、间距和位置方面的限制,使这种晶圆级封装方式直接兼容于与大部份的现有CMOS成像器。  图4:SHELLCASE的MVP晶圆级封装内含一个固态图像传感器。该封装采用过孔穿过焊盘边缘接触技术,提供一个紧密和耐用的封装,并兼容于可以低成本制程实现的无接脚组装。 材料和制程的创新成功地为封装成像器减少约500μm的厚度,使其立即适用于目前追求薄型化趋势的电子产品上。这项优势可直接降低产品成本,使具有过孔穿过焊盘互连的晶圆级封装成为开发手机市场神圣的关键推动力——即开发1美元的VGA相机模块。 |

网友评论