无线ASIC将加速胎压监测系统的普及应用

发布时间:2010-11-29 15:31

发布者:techshare

|

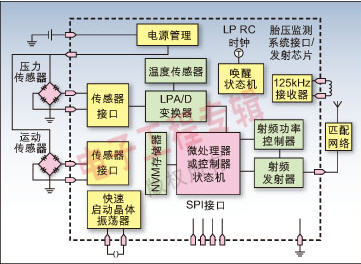

近年来,汽车电子技术的发展已使车辆安全性能得到了显著改善。其中有一项有望获得大规模应用的就是轮胎压力监测(TPM)系统。 轮胎爆裂直接导致频发的严重事故和致命事故,从而导致对一种低成本、低功耗、小型可靠的车辆轮胎压力监测技术的迫切需求。基于集成了低数据率无线传输功能的这类技术的出现,在未来几年,将会通过OEM汽车厂商普及TPMS的应用。 某些统计数据强调了对TPMS需求的迫切性。例如,雷诺汽车的统计结果表明,高速公路上6%致命的意外事故是由欠压的轮胎突然失效所引起的;而米其林公司进行的一项调查显示,英国30%的驾驶员都只依赖于汽修厂定期检修时的胎压检测服务。但是这远远不够,因为随着车辆可靠性的改善,定期检修的间隔期间越来越长,目前一些最新车辆的检修服务里程间隔能长达25000公里! 许多新型高档汽车已将胎压监测系统列为标配。过去是以轮间转速差为依据来检查某个轮胎是否欠压,从而实现胎压监测的目的,进而提高车辆防抱死制动系统(ABS)的性能。然而遗憾的是,这类系统的精确度和反应时间不能满足规定的要求;其原因是它依赖于压差测量,如果所有的轮胎都充气不足时,该系统就不能发出可靠的报警。对于这样的系统,当超过轮胎保养周期时,需要驾驶员对系统进行重新设定。 图1显示的解决方案能够监测每个轮胎的压力、运动、温度和电池电压。来自每个轮胎上的信息被处理,处理后的数据被发送到车辆中央控制器,必要时它会向驾驶员发出危险告警。提供给驾驶员的信息可以只是简单的报警,也可以是在仪表盘的数字显示器上具体显示每个轮胎的压力数据。有些系统可能还包括请求读取功能或者叫做按需读取功能。 AMI半导体已开发制造出了一系列低速率的TPMS无线解决方案,支持千兆频率以下的应用。TPMS的工作频率可能继续保持为免许可频段(美国为325MHz频段,欧洲为434MHz频段),以便TPMS可以利用遥控无钥进入(RKE)接收器。 TPMS关键的指标是:耗电量、体积、可靠性和成本。该设备还必须符合国际上各种规定,包括美国联邦通信委员会(FCC)和欧洲电信标准协会(ETSI)制订的主要标准。 降低能耗 耗电量是TPMS传感器/发射器要考虑的主要问题之一。为使传感器/发射器模块尽量小巧、轻便,对电池的大小作了严格的规定。由于电池的体积缩小,电池容量或有效能量也变小。汽车制造商都期望有寿命较长的电池,一般规定电池的最短寿命为10年,容量最小为220mAh。这样的电池等同于一个平均连续耗电电流为2.5μA的TPMS系统连续工作87,000个小时(约10年)。  图1:轮胎压力监测系统解决方案方框图 要使电池寿命尽量延长,就必须以很高的占空比为设备的各个部分供电。作为电源管理一部分,这些设备需包含一个“惰态”工作模式和一个“活跃”工作模式。“活跃”模式受汽车运动的触发,其压力读取率能比“惰态”模式高一百倍。在射频发射期间,TPMS的耗电量最高,高出压力测量处理模式期间的5倍以上。如果减少压力测量发射次数或仅在压力大幅度减少时才进行测量和发射,就能节省大量的功耗。 用做唤醒计时器的RC振荡器是需要连续工作的电路中的一部分。另一种持续电流消耗是由于设备的泄露而引起的。这两项总计大约为400nA。“惰态”模式电路的耗电预计占电池10年寿命的90%,有望把该状态下的平均电流降低至500nA。这样,就使得“活跃”模式中的平均电流可以提高到约2.8μA,但这仍然只是个小数目的增加。 由于该振荡器能迅速升至它们所需的工作点,因此在一些电路中的功耗有望能进一步降低。其中需要大量启动时间的一个电路就是晶体振荡器。在这种情况下,使用AMI半导体公司的“快速启动晶体振荡器”IP会比较有利。这种自校准电路可以将振荡器的启动时间减少到5-10μs之间,而一般的晶体振荡器的启动时间为5-10ms。 为了将电源损耗降至最小,还需要采用超低功耗的模数转换器、AMI半导体“鉴听(sniff)模式”的快速唤醒功能(信号波形如图2所示)以及利用片上智能芯片来减少RF发射次数等。  图2:AMI半导体“鉴听模式”的快速唤醒功能信号波形图 可靠性 如果能尽量减少外接元件的数目,TPMS模块的可靠性就能得到改善,电路板或模块所占的空间也会减小。事实上,许多IP模块的设计都将此作为一个目标。我们还可以把许多外接元件集成到一起,如晶体负载电容器、锁相环(PLL)滤波元件及温度传感器。 对于所有的RF无线通信应用,多径衰减都会为可靠通信带来严重的影响。由于车辆处在一个不断变化的环境中,故TPMS应用中的多径衰减也会引起严重问题。为减少这些问题的出现,可以使用双天线分集接收,AMIS-52100中即是如此。分集功能可以独立自动工作,不需要外部控制器或RF开关。  图3 降低成本 在努力满足TPMS的强制性要求时,成本仍然是汽车制造商们要考虑的一个基本问题。前面已经提到,将TPMS中央控制器与RKE系统集成在一起可以获得很大的经济利益,目前大多数车型都采用了该方法。利用成熟、高效的处理器和IP也有助于降低成本;例如AMIS采用了经过验证的0.35μm混合信号技术。还要选用一种经济的EEPROM模块,该模块用来存储一些校准值、轮胎序列号或位置编号。 为将系统元件数减到最少,建议把看起来应该是硅基MEMS之类的传感器与接口/发射器IC集成在一个多芯片封装中。不过,在同一裸片上集成传感器与接口/发射器并不见得经济可行。原因在于:虽说大尺寸的CMOS工艺一般来说只会便宜一些,但将该工艺用于传感器时就要比一般的CMOS工艺便宜很多,这是由于采用该工艺时,使得传感器的制造简单了许多;另外,传感器元件的体积也比较大,这些特征使它们与CMOS ASIC不太协调。 可幸的是,微电子技术的发展可以满足TPMS所面临的这些挑战,在保证OEM制造商和用户的低成本的条件下,将会进一步提高车辆的安全性能。 |

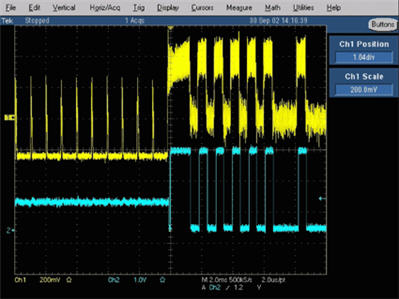

网友评论