高成本效益的AC感应电机转差控制优化方案

发布时间:2010-11-8 15:39

发布者:eetech

|

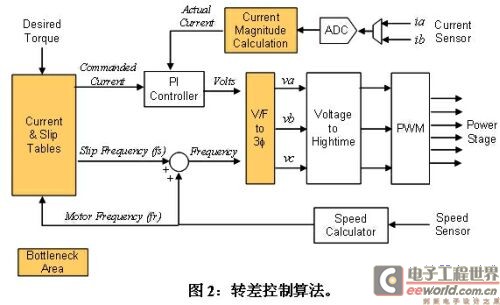

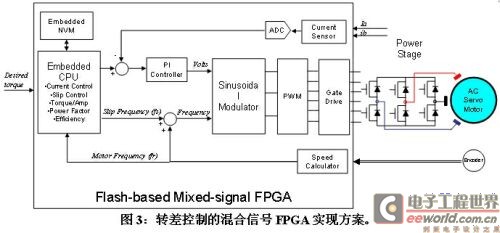

随着AC感应电机成为工业电机的首选,全方位降低设计功耗的需求不断涌现,因此提高这些电机的效率变得非常重要。在AC感应电机中,获得所需转矩和效率性能的关键在于转差控制机制的优化。为了实现转差优化,带有高集成度控制逻辑的紧密控制回路是必不可少的。 大部分电流解决方案都是基于处理器的,这些处理器运行相当复杂的软件程序以实现高效运作。在基于软件的系统中,处理器带宽和计算时间大大限制了响应能力,因而也限制了这些解决方案的功效。若采用功能较强大的处理器来实现,虽能够加快处理速度,提高功效,但却又会产生额外的成本。 直接在 FPGA 逻辑门中实现控制算法是一种高成本效益的替代方案,I/O响应的速度更快。设计人员可以获取设计所需的知识产权(IP),而且采用可重编程FPGA,系统可以随技术的改进而升级。不过,外部处理器和闪存查找表 (LUT) 仍然是两大性能瓶颈。 高集成度混合信号FPGA带有嵌入式非易失性存储器和软或硬处理器内核,为紧密控制回路和加快转差控制处理提供了理想的解决方案,从而提高了AC感应电机的效率。由于所有的处理能力、LUT以及直接控制算法均集成在单个可重编程芯片中,因此这种解决方案较传统解决方案更精确、更高效,而成本也更低。 AC感应电机的基本原理 在AC感应电机中,笼条 (cage) 或静态部件 (定子, stator ) 上的三相电能通过电磁感应被转换为旋转部件 (转子, rotor) 上的机械能。转子是没有直接供电的,转子上的电流由定子产生的旋转磁场所感应,产生一个磁场,并与定子产生的旋转磁场相互作用,从而导致转子转动。所谓的转差 (slip),就是转子转动的速度与定子产生的旋转磁场旋转的速度之间的比值。 当转子的转动速度几乎达到定子的磁场旋转速度时,感应电机的效率最高,这时的转差接近零。不过,在负载较大的情况下,为提高转矩,最好选择较大的转差,如图1所示。最优化转差控制采用了多种算法,以便及时在最高效率或最大转矩之间找到最佳平衡点。图1给出了效率/转差曲线及转矩/转差曲线。  转差计算 三相AC电机是针对AC电源工作而设计的,具有固定的电压和频率。电机的电源频率和磁极数目决定了AC电机的同步速度 (旋转磁场的速度)。 如果感应电机的电源频率为 f = p*n/2 这里f是电源频率,P是磁极对数,n是旋转磁场的速度,那么感应电机的旋转磁场速度便是: n = 2f/p revs/second or n = 120f/p revs/ minute 而转子速度为: r = n(1-S) 这里 “S” 就是转差。转差是一个比值,没有单位。 转差S = n-r/n 转差频率为电源频率,用以维持所需转差值。 例如,一个由 60 MHz AC 线供电的四极电机的同步速度为120*60/4=1800rpm。然而,电机的负载水平不可能是固定不变的,负载决定电机的转差和电机轴的实际速度。其中,转差对电机转矩及工作的影响相当大。在控制算法中,转差控制是决定电机效率及性能的关键因素。 在AC电机控制中,高效转差控制方法的选择极为重要,对于需要重负载运作的工业自动化应用来说尤其如此。 AC感应电机控制算法 目前有两种基本的AC电机控制算法:速度控制和转矩控制。转差控制算法用于转矩控制,通过控制相电流和转差频率两个方面(图2)来实现。这种算法利用PWM对电压进行调节,以维持所需的转差频率。为了提供最佳的转差控制性能,电机的电流和速度反馈提示软件对变化的条件进行补偿。而检测采样速度和计算瓶颈会减弱对速度及电流变化的响应,因此限制系统的响应能力和效率。  我们把所需转矩值馈入到所示的实例系统中。当转差频率固定时,可通过增大电流来提高转矩。同样地,当电流恒定时,增加转差频率便可提高转矩。为了基于所需转矩提供适当的电压响应,系统会执行电流和转差 LUT,向每一电流或转差检测值提供固定数值响应。 转矩/转差曲线由电机本身决定。因此,需要针对电机定制转差 LUT。转差控制算法不难实现,但生成转差表就不那么简单了,而其困难在于确定给定电流的转差值。由于电机并非在转矩最大时效率最高,因而它会试图选择低转差频率以获得最大电机效率。然而,鉴于控制器的功耗与电流相关,故偏向每安培最大转矩可能更有益。无论哪种情况下,转矩曲线都应该针对应用量身定做。 在LUT表中,转矩/转差曲线各参数的用户专用程度和电机依赖程度都相当高。该表通常在用于微控制器存取的闪存中执行。本地总线带宽、闪存查找时间和微控制器的速度确定了系统的性能。 转差优化 通过直接控制转差值或转差频率可以实现感应电机的最优化控制。每个感应电机都有一个类似于图1示例的特性曲线。对于最大转矩 (击穿点)、最大功率因数和最大电机效率,其转差值都截然不同。一般而言,电机的额定转差 (额定转矩) 落在最大功率因数和最大效率之间的某个地方。转差频率 (电源频率必需能够满足所需转差要求) 的控制方法有多种。这样的系统会采用一个速度传感器来测量转子频率,并根据所需转差值来确定电源频率。其所需转差值将取决于应用或系统的要求,例如,若应用关注重点为系统效率,则必需保持转差频率以获得最大效率。 基于处理器的系统 AC感应电机可以采用基于处理器的实现方案,比如Microchip 公司的PIC微控制器、或者是飞思卡尔半导体公司的MC68H微控制器。这些处理器包含了用于LUT、ADC和PWM输出的板载闪存。如上所述,这类系统的瓶颈源于控制算法的处理时间、LUT速度和总线速度。 混合信号FPGA系统 图3所示系统采用了Actel公司的混合信号Fusion FPGA。该器件加入了非易失性存储器 (闪存)和集成式模拟电路,包括众多模拟单元和带有多个模拟I/O的模数转换器(ADC),而在某些情况下,还有嵌入式CPU。  紧密控制回路以提高效率 这种同时具有 CPU 和 FPGA 处理能力的单芯片系统可以实现对整个回路的紧密控制。片上 CPU 能够响应反馈频率和相电流,并立即访问片上参数 LUT。这样,在第一级就解决了外部存储器总线带宽的瓶颈问题。 此外,基于闪存的混合信号 FPGA 能够利用 FPGA 逻辑门电路而非利用由MCU或DSP处理器执行的软件程序来优化控制算法单元、比例积分 (PI) 控制器、速度解码器和计算器,以及正弦调制器。这样,在第二级便可改进响应速度和效率。 最后,片上ADC带有多个模拟通道 (多达30个)、电压/电流/温度输入和MOSFET栅极驱动输出,能够大大缩短多相电流和温度数据的采集及处理时间。混合信号FPGA还内置有电流、电压及温度的监控电路,可减少微控制器的外接组件数目。 高集成度增强可靠性 AC感应电机广泛应用于工业制造环境,噪声一直是影响工业自动化设备性能的关键问题。除了控制板上的高速模拟和数字数据传输之外,大量分立式电子组件也加剧了噪声的影响。因此,在选择能够避免噪声影响和提高可靠性的解决方案时,集成度是一个至关重要的因素。 高效控制降低功耗 根据美国环保署的资料指出,采用带有高效转差控制机制的系统能够大幅降低普通AC电机的功耗。图4所示为采用转差控制补偿节电的10 马力 (HP) 电机示例 (输入功率=8,477W)。 在这个示例中,如果采用转差控制来保持电机工作在最佳区域,输入功率最多会降低145W,电源功率可减小1.7%。仅在美国,2005年AC感应电机的耗电就高至10,000亿KW。若采用最优化转差控制,总节能则可达171亿KW。  在功率级,采用转差控制的效率提升如上所述,AC电机马力也随之增加。这意味着较低的电源功率就能够提供相同的马力性能。因此,功耗降低是这种方案的主要优点。 在专为提升转差控制性能而设计的控制单元中,一个速度较低、外设模块在逻辑门电路中实现的CPU,其性能可能优于功能非常强大的独立式CPU。混合信号闪存FPGA提供的低功耗、单芯片解决方案能够进一步降低系统功耗。 嵌入式非易失性存储器实现高安全性 控制算法使用的参数取决于电机的类型和应用的具体要求,并且通常在闪存LUT中执行。在运行电机并提高电机效率时,这些参数是 MCU 访问和更新的主要参考数据,必需确保这类数据的安全性,防止控制参数被擦除、或发生意外或遭恶意破坏,从而避免电机本身受损的风险。 混合信号FPGA带有大量嵌入式NVM,能够避免因噪声、固件错误和功率损耗等事故而破坏安全性。另外,利用 AES加密功能,可以实现更高级别的安全性,实现嵌入式闪存单元的安全更新,并防止恶意攻击。 软启动感应电机 当感应电机启动时,由于转子还没有转动,转差值等于1,因此转子产生的感应磁场和电流可能非常大,这导致定子的耗电量很大,如果不加以控制,便可能导致电机受损。采用内置电压电流监控功能的混合信号FPGA来控制爬坡率 (ramp rate),电机就能够实现软启动,防止任何可能的损害。 本文小结 基于闪存的混合信号FPGA可为 AC 感应电机提供优化转差控制的低功耗单芯片方案。 CPU、NVM、ADC和模拟接口的集成使得控制回路更为紧密,提高效率和可靠性,并降低功耗,从而提高电机效率和实现节能。此外,由于大容量嵌入式非易失性存储器能够提供保护定制控制算法所需的安全性,因此这种简化的控制方案可以降低系统部署的BOM成本。 |

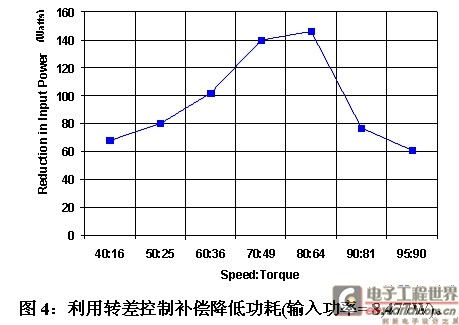

网友评论