基于LonWorks技术的油田计量站监测管理系统

发布时间:2010-8-29 22:38

发布者:conniede

关键词:

LonWorks技术 , 计量站

|

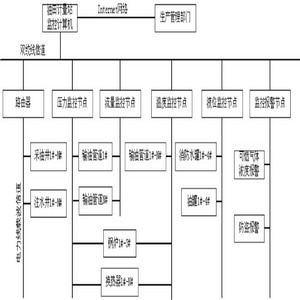

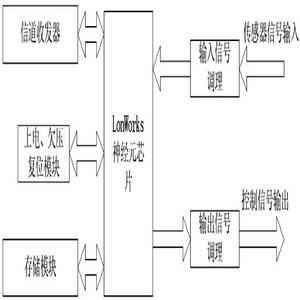

引言 油田计量站在原油开采的过程中起着十分重要的作用。为了获得原油开采过程中的各项生产数据、采集设备的工况信息、以及地下油、气、水的变化信息,一般由计量站的工控机完成计量站下属的采油井和注水井等现场信号的采集,或者通过专门的RTU完成现场的数据采集和控制,然后传送到计量站。生产管理部门通过计量站来获得整个原油开采的生产数据以及设备工作状态等信息,然后进行协调管理。因此计量站是油田生产不可缺少的环节之一。 早期的油田计量站大多数还靠人工巡检抄表方式来获得所需要的各类信息。由于所要获取的信息较多,油田生产环境比较艰苦,采油工作人员的劳动强度非常高,工作时间也十分长,此外人工抄表还存在监控实时性差、容易出错,生产数据统计困难等问题。本着降低油田工作人员的工作强度,节约劳动力,方便生产管理,提高生产效率的目的,本文提出了一种基于LonWorks技术的油田计量站监测管理系统。考虑到油田计量站的特殊现场环境,系统采用了自由拓扑结构,现场节点分散自治,以网络通信的方式实现分散基础上的融合,具有较好的实时性、可靠性和本征安全性,而且上位机软件采用图形化界面操作简单易学,安装维护十分方便。 LonWorks技术自90年代ECHELON公司推出以来已经被广泛的应用于工业控制、智能建筑、交通运输、能源、环境检测等领域。LonWorks网络控制技术在控制系统中引入了网络的概念,在该技术的基础上,可以方便的实现分布式的网络控制系统。并使得系统更高效、更灵活、更易于维护和扩展。LonWorks技术应用于工业监控可以降低工程造价,提高综合效益,对系统扩展、现场设备的更新换代和降低系统的维护费用、提高现场监控的可靠性创造了很好的条件。 LonWorks油田计量站监测管理系统的结构和功能 针对油田计量站现场的具体情况:需要对现场采油井进行监控,对计量站内输油管道的流量,压力,温度,消防罐液位,锅炉蒸汽压力,换热器的温度、压力等进行定时的采集,此外还需要提供一些安全报警信息,如锅炉压力过大,消防水罐液位偏高等。通过对现场实际情况的考察和分析发现远端采油现场监控点分布十分分散,单个监控点信息量不大,有着完善的供电设施;计量站内部则监控点多,信息量大,安全性能要求十分严格。因此,系统总体设计上采用多级通信网络,多种传输介质相结合的通信方式。采油现场监控采用5.4Kbps电力线载波通信;计量站内部使用78K bps双绞线信道;计量站与各生产管理部门之间采用10M/100M自适应以太网;为了简化布线复杂度,便于现场施工,系统的网络拓扑结构为自由拓扑。整个系统的结构框图如图1所示。  图1系统结构框图 LonWorks油田计量站监测管理系统是一个多级通信的网络监控系统,分为现场监控层和管理层。现场监控层实现的具体功能有: (1) 计量站下属油井工况信息的记录和传输:包括井内油压、油温以及抽油机的工作状态等。 (2) 进、出站输油管道油压、油温、流量的采集传输。 (3) 站内锅炉压力、温度,换热器压力温度的监测报警。 (4) 油罐、消防水罐液位的监测报警。 (5) 站内可燃气体浓度报警,防盗。 监控计算机通过PCNSS LonTalk网卡连接到LON网络,与现场总线测控节点进行数据交换,通过Internet与上级管理部门进行通信。管理层监控计算机的主要功能有: (1) 与现场监控层各节点应用程序相配合,实现数据的测量、记录和控制功能。 (2) 各个测量回路的参数,采样周期,警戒线的设定等。 (3) 接收监控报警信号进行多媒体声、光报警提示。 (4) 对生产数据进行统计,显示实时统计曲线或历史统计曲线,打印相关的生产数据报表。 (5) 与上级生产管理部门进行数据交换。 现场测控节点的硬件构成 实现整个油田计量站监测管理系统的关键就是各种现场监控节点的设计。LonWorks监控节点一般有两种设计思路:一种是基于ECHELON提供的控制模块的设计方法,用户只需要扩展自己的外围应用电路,开发自己的应用程序;另一种是基于神经元芯片的设计方法,用户自主完成由控制到应用的所有软硬件开发。由于ECHELON的控制模块价格比较昂贵,为了降低系统成本,节点设计采用后一种方法进行监控节点的开发。图2是现 场监控节点的通用结构框图。  图2 监控节点通用结构框图 监控节点主要由核心控制器、存储模块、复位模块、网络通信电路、输入信号调理电路、输出信号调理电路组成。核心控制器采用ECHELON的神经元芯片NEURON3150,该芯片是LonWorks网络技术的核心,它内部集成了3个CPU,固化了LonTalk网络通信协议,芯片固件自动完成网络上的数据通信。芯片外扩了32K的FLASH存储器,时钟频率为10MHz。为了保证节点的正常工作,节点采用DS1233来监测节点电源,当电源发生突变时保证节点正常复位。监控节点的通信信道分为两种不同的类型,远端采油现场采用PLT-22电力线收发器实现电力线载波通信,计量站内监控节点采用双绞线收发器。 功能不同的监控节点其输入输出信号调理电路随着现场的传感器信号的不同有着相当大的差别,现场传感器信号主要有: 0-5V的电压传感信号; 0-20mA电流传感;铂热电阻信号以及频率脉冲信号。为了简化节点硬件设计的复杂度,我们把以上几种信号概括为:模拟信号和数字信号两类,对模拟输入信号和数字输入信号的调理电路分别进行设计[4]。 压力传感器输出的是0-5V的电压信号,液位传感器输出的是标准的0-40mA电流信号,在节点上设计250欧姆的精密电阻实现0-40mA电流信号到0-5V电压信号的转换,电压信号经过多路转换,滤波,模数转换然后进入神经元芯片。 多路选择采用八选一的模拟多路通道AD7501,A/D转换器选用TLC1549,这种A/D转换器的转换精度是10bit,能够满足一般的工业应用,它的最大特点就是具有Neurowire同步串行接口,且整个芯片只有8个引脚,神经元芯片NEURON3150通过简单的编程定义即可配置其I/O口为同步串行接口,因而简化了接口电路的设计和软件编程。 对于温度传感器输出的电阻信号,监控节点采用三线电桥法进行测量,调理过程包括电桥输出信号的放大、滤波以及模数转换。 流量计输出的脉冲频率信号在进行多路选择后,经过限幅、反向保护、整形调理,然后直接供神经元芯片的I/O口采集。NEURON3150的I/O可以配置为34种不同的工作方式,其中有三种可以用来实现对频率信号的采集。以下分别给出这三种I/O对象的配置方式: (1)周期输入对象:可测量输入信号两个上升沿或两个下降沿之间的时间间隔。当FT3150采用10MHz晶振时周期输入对象的分辨率是25.6us。 (2)脉冲计数输入对象可通过技术0.8388608s时间内的输入边沿,测量输入信号的平均频率。 (3)总数输入对象通过定时计数器记录输入信号的上升沿或下降沿跳变总数,当FT3150采用10MHz晶振时输入信号的最大频率是2.5MHz。 输出信号的调理电路提供所需的模拟控制信号(经过模数转换,多路选通、放大电路进行调理)或开关量控制信号(光电隔离、继电器输出),以达到远程控制现场设备的目的,如:采油井抽油泵,注水泵的开关控制等。 远端电力线载波监控节点挂接在220V照明用电缆上进行通信,不需要外加供电设施,节点将220V交流电压转变为NEURON3150的直流+5工作电压和PLT-22电力线收发器的直流+12V工作电压。计量站内的监控节点采用+5V模块电源供电。为保证生产安全,所有工作在现场的监控节点都安置在防爆盒内,设计上杜绝电火花的出现。 不同的传感器通道设计了不同的采样率,对于蒸汽压力传感器采集率是60次/分,而对于一般的数据,采集率为10次/分。 系统软件 监控节点的应用程序采用NEURON C语言编写,并使用LONBUILDER 开发工具进行调试。应用程序中设定了采样周期定时器,实现周期性采样和周期性输出网络变量的更新。使用LONBUILDER开发工具进行网络变量绑定后,就可以通过网络变量来实现监控信息在LON网络上传递。定时器的设置随传感器的不同而略有变化,主要根据事先的分析做出调整,如蒸汽压力采集节点,定时器就设置较小的值。而温度采集节点就相应的设置为较大的值。流量采集节点定时器的设置应根据实际的计算得出。 上位机监控管理软件采用Visual Basic 高级编程语言进行开发,具有友好的图形用户界面和完整的使用帮助文档,用户学习使用十分方便。与Excel数据库的结合使得用户可以方便的完成生产数据的统计和数据报表的打印等功能。程序不但可以实时显示生产数据的统计曲线,还可以提供多媒体声光报警。 结语 本文针对油田计量站生产管理的具体需要,设计和实现了基于LonWorks现场总线技术的油田计量站监测管理系统,自行开发了基于神经元芯片的监控节点,通过监控计算机实现了数据的显示、存储、统计、报表打印以及多媒体报警等功能。该系统以应用于长庆油田某计量站,实验结果表明,系统不仅节约了劳动力,降低了油田工作人员的工作强度,提高了生产效率,还为整个生产管理提供了很大的方便。 |

网友评论