电连接器自动检测机的分析与改进设计

发布时间:2010-8-13 15:32

发布者:lavida

|

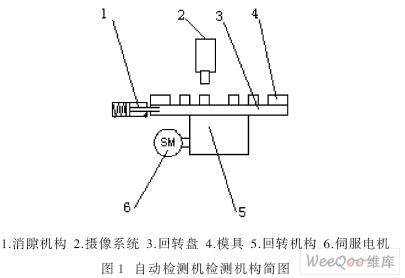

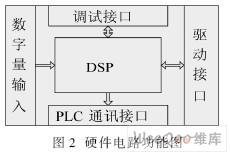

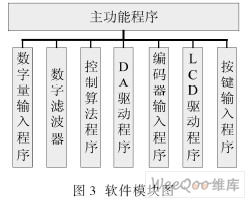

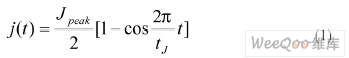

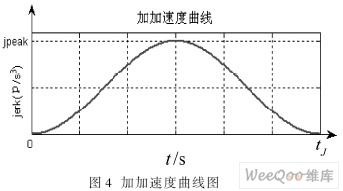

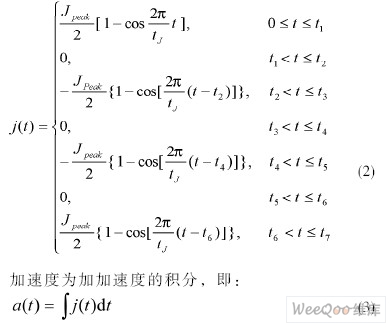

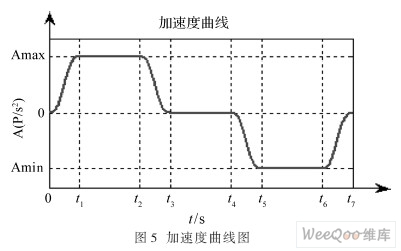

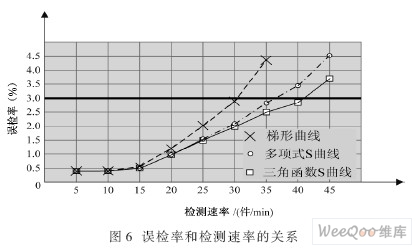

电连接器是在电子系统中器件与器件之间进行电气连接和信号传递的主要部件,其质量的好坏将直接影响电子系统的正常工作,特别是应用在航空系统上的电连接器要求有更高的质量保证,为中航集团专业生产电连接器的某公司开发了一台自动对电连接器质量进行检测的设备,以保证电连接器的质量,应用两年多来很好地保证了产品质量,但随着制造业规模化系统化的转型,电连接器的需求量大量增加,随着电连接器产量的增加,要求对检测速率进行提高,以适应生产的要求。 1 电连接器检测机原理介绍和限制速度的分析 自动检测机检测机构简图如图1所示,通过把直径为600 mm的回转工作台均分为16个工位,间断工作。  其具体工作过程为当工件被放到模具中,由伺服带动回转机构把工件转到摄像系统的下方,停止后由消隙机构进行消隙,然后由摄像系统进行检测,检测结果由摄像系统返回到控制系统,控制系统进行系统地协同控制。 因为电连接器的检测主要是检测连接器压板中连接簧片的变形、缺失和镀铜暗淡等,所以系统中采用的检测传感器为OMRON的F500视觉传感器,由照相机拍照后对检测区域进行检测。 由其工作原理可知影响检测机检测速率的因素主要有: (1)回转盘转动一个工位的时间。回转时间为从一个工位转动到另一个工位的时间,这段时间主要由伺服电机所用的控制曲线和最高速度决定,但是由于回转盘的转动惯量较大,回转速度越高,停止时冲击越大,造成机器的震动也越大。 (2)消隙机构的工作时间。由于回转盘停止时的冲击造成回转机构中涡轮与蜗杆之间产生了间隙,所以这段时间主要是消隙机构消除间隙的时间。 (3)摄像系统处理时间。主要是摄像系统由拍照到处理出结果的时间,这主要由检测时的判断的模板数量和检测方法决定,所以对于同一种产品如果采用相同的检测方案,处理时间是固定的。 (4)检测的误检率。检测误检率为在检测中把合格产品判断为不合格产品的概率,对于电连接器的检测公司要求检测误差率要控制在3%以内。影响误检率的因素中有摄像系统中检测策略的制定、模版制作和检测时机器震动,当模版制作完成后,主要的因素就是机器的震动造成的摄像系统误判。 从以上分析可知,要提高检测速率,需要减小回转时间和消隙时间,如果只是简单地提高转速来减少回转时间又会造成检测率的加大,所以对于这样一个互相牵连的系统,在提高转速的同时需要一个好的控制策略,如果可以减小机器停止时的冲击,可以去除消隙机构。 2 改进方案的硬件设计 根据以上的分析,对控制系统在硬件进行了改进设计,把原来的PLC控制的伺服驱动系统改为用单独的一块由高速DSP控制芯片TMS320F2812构成的伺服控制系统来代替。由于TMS320F2812主要是用于电机控制的控制芯片,所以它有丰富的控制模块,如EVA和EVB模块,这两个事件管理模块带有正交输入接口,所以采用这种芯片可以简化硬件设计,保证电路的稳定。其硬件电路功能模块如图2所示。  通过通讯接口伺服控制板与PLC进行通讯,协同实施控制,伺服控制电路完成对伺服电机驱动器的驱动,数字量输入电路主要接收一些开关信号,如原点搜索信号和限位开关信号,调试接口电路主要是接按键和LCD显示,为电路板在现场调试时使用,驱动接口主要是驱动伺服电机和接收伺服电机码盘的输入信号,实现闭环控制。 3 改进方案的软件设计及其实现 3.1 软件的主要功能模块 软件功能模块如图3所示。软件设计中,为了提高控制精度,对功能模块进行了改进,对用于控制的模块以中断的形式运行,主要有DA驱动程序和控制算法程序,对于实时性不强的程序放到主循环中,进行定时运行,这样可以减少伺服控制周期,提高实时性,从而保证控制高精度。  3.2 控制算法的设计 由于回转盘作间歇运动,并且由于回转盘是采用高精度的数控加工中心完成的,所以回转盘上16个工位的模具均分在圆周上,各模具之间有很小的误差,所以伺服电机每工位的旋转码数相差只有一个dti,这使得伺服电机的控制曲线可以预先规划好,并计算出各工位相差dti把数据存储于DSP的内部flash中。 伺服电机的控制曲线常用的有梯形曲线和多项式的S形曲线,梯形控制曲线在加速度变化处的加加速度为无穷大,所以梯形控制曲线在控制电机时,起动和停止会有很大的冲击和震动。3次多项式S形曲线的加速度是有一定阶跃,但其应用于电机的控制时,已经能够很好的减小冲击和震动。 在本设计中,由于回转盘转动惯量较大,并且具有间歇运动的特点,在设计中,除了设计了常用的梯形控制曲线和3次多项式S形曲线外,又设计有三角函数构成的S形曲线。 其加加速度设计为:  其图形如图4所示。  这样的加加速度曲线能够很好地减少启动的冲击、超调和振动。 所以以此设计完整的S曲线的加加速度为:  其图形如图5所示。  速度为加速度的积分,即:  由于回转盘上各工位是等分的,所以在设计控制算法时,让t1-0=t2-t3=t5-t4=t7-t8=k,t2-t1=t6-t5=p,这里把k和p作为常数,对于回转盘加工误差的补偿,可以调整t=t4-t3; 3.3 控制算法的实现 TMS320F2812的引导ROM存储器中保留48KB供IQMath表使用,其中有1 282个字的空间存储的是正弦/余弦表,采用Q浮点格式,能够快速、高精度地完成三角函数的计算,所以用DSP这个特有的功能编写三角函数S曲线,能够满足高精度和高速的的要求。 在CCS工程中应该做的有: 在*.c文件中添加 #include'IQmathLib.h' #define GLOBAL_Q 10 在库文件夹中添加IQmath.lib,并且在配置文件中添加 IQmathTables : > BOOTROM, PAGE = 0 IQmath : > PRAMH0, PAGE = 0 编写程序时,对sin( )和cos( )函数应调用_IQsin()和_IQcos()函数,乘积和除法应调用_IQmpy( )和_IQdiv( )。 4 实验效果 在应用现场分别对三种控制曲线进行了实验,实验得出的图表如图6所示。  从上图可知当采用梯形控制曲线进行控制时,当检测速率到30 件/min时,检测误检率就达到了3%,而3次多项式S曲线和三角函数S曲线分别是在36 件/min和42 件/min,所以三角函数S曲线在检测中更能很好地减小冲击和震动,所以采用此种方案,可以提高检测速率,为企业创造更大的效益。 |

网友评论