OPC技术在监测控制系统中的应用

发布时间:2010-8-13 11:40

发布者:lavida

|

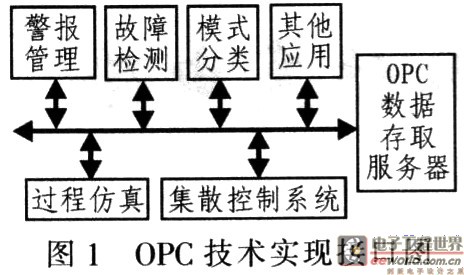

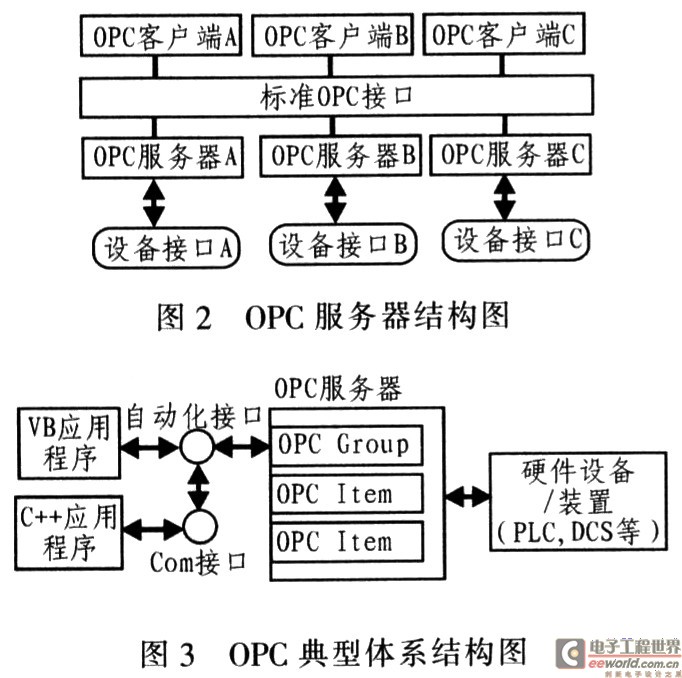

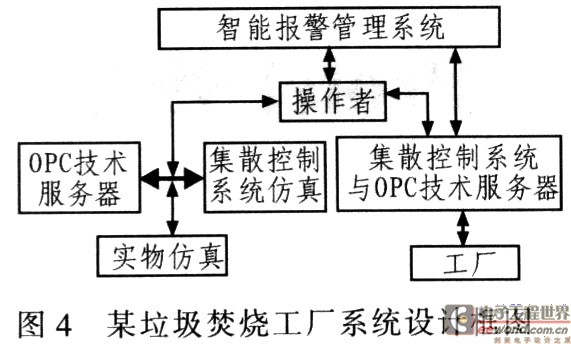

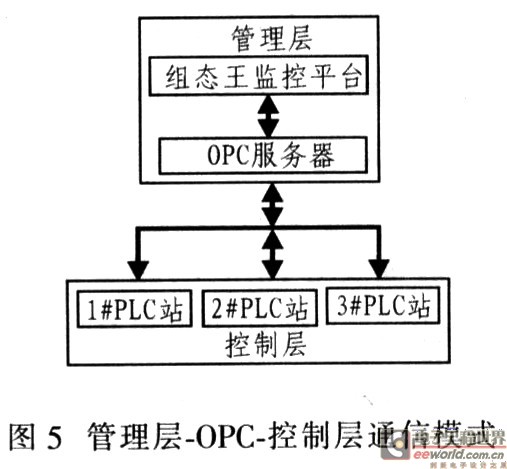

1 OPC技术的产生 OPC(OLE for Process Control)技术是对象链接和嵌入式技术在过程控制方面的应用,包含一系列工业自动化接口规范。该技术是为解决应用软件与各种设备驱动程序之间的通讯而提出的,它把硬件厂商和应用软件开发者分离开来,大大提高了双方的工作效率。 随着工业生产的不断发展,由于生产规模的扩大和过程复杂程度的提高,工业控制软件设计面临巨大挑战,即要集成数量和种类不断增多的现场信息。在传统的控制系统中,智能设备之间及智能设备与控制系统软件之间的信息共享是通过驱动程序实现的,不同厂家的设备使用不同的驱动程序,迫使工业控制软件中包含越来越多的底层通信模块;另外,由于相对特定应用的驱动程序一般不支持硬件的变化,使得工业控制软硬件的升级和维护极其不便。还有在同一时刻,两个客户不能对同一个设备进行数据读写,因为它们拥有不同的、相互独立的驱动程序,同时对同一个设备进行操作,可能会引起存取冲突,甚至导致系统崩溃。OPC技术的出现很好地解决了这些问题。OPC以OLE/COM/DCOM技术为基础,采用客户/服务器模式,为工业自动化软件面向对象的开发提供了统一的标准,标准定义了应用Microsoft操作系统在基于PC的客户机之间交换自动化实时数据的方法。采用这项标准后,硬件开发商将取代软件开发商为自己的硬件产品开发统一的 OPC接口程序,而软件开发者可免除开发驱动程序的工作,把更多的精力投入到其核心产品的开发上。这样不但可避免开发的重复性,也提高了系统的开放性和互操作性。 2 OPC技术的应用 OPC是连接数据源(OPC服务器)和数据的使用者(OPC应用程序)之间的软件接口标准。数据源可以是PLC、DCS,条形码读取器等控制设备。随着控制系统构成的不同,作为数据源的OPC服务器既可以是和OPC应用程序在同一台计算机上运行的本地OPC服务器,也可以是在另外的计算机上运行的远程OPC服务器。OPC接口既可以适用于通过网络把最下层的控制设备的原始数据提供给作为数据的使用者(OPC应用程序)HMI (硬件监督接口)/SCADA(监督控制与数据采集),批处理等自动化程序,甚至更上层的历史数据库等应用程序,也可用于应用程序和物理设备的直接连接。所以OPC接口是适用于很多系统的具有高厚度柔软性的接口标准。OPC技术的创新之处是用户能够把任何一个可视化或控制系统与所选择的任一硬件(即PC插板)通过OPC组合在一起,如图1所示。  从图中可以看出,OPC标准的软件总线使多种现场线系统得以集成,如PROFIBUS网络、CANopen(开放式控制局域)网络、Device Net(设备网络)等,也可深入反映出OPC和现场总线的标准化关系:OPC提供现场总线以外的重要的附加性能,现场总线领域标准化的主要目标是快速,可靠的数据传输。而OPC使标准通信可以达到这样的程度,即任何OPC服务器和应用软件能联网运行而不会产生任何问题。 3 OPC技术解决问题的方法 OPC是为使不同供应厂商的设备和应用程序之间的软件接口标准化,以及使其问的数据交换更加简单化而提出的。作为结果可向用户提供不依赖于特定开发语言和开发环境的可以自由组合使用的过程控制软件组件产品。利用OPC的系统由按照应用程序(客户程序)的要求提供数据采集服务的OPC服务器、使用OPC服务器所必需的OPC接口,以及接受服务的OPC应用程序所构成。OPC服务器按照各供应厂商的硬件所开发,因此可以吸收各供应厂商硬件和系统的差异,从而实现不依赖于硬件的系统构成。同时利用一种叫做Variant的数据类型,可以不依赖于硬件中同有的数据类型,按照应用程序的要求提供数据格式。利用OPC 使接口标准化可以构成如图2所示的系统。OPC典型体系结构如图3所示。  4 OPC技术在某监测控制系统中的应用 OPC因其特点和优越性已在工业控制领域中得到广泛应用。通常使用OPC技术进行工业过程控制中采集数据。OPC数据订阅和数据动态绑定,为具有数据绑定功能所有ActiveX控件提供数据源,用户可方便地观察来自OPC服务器实时数据。图4是一个OPC垃圾焚烧系统中应用实例。该系统分为生产管理监控级和现场控制级两层结构。  管理层主要包括丁业控制机或计算机、视频监视器等设备,这些设备均安装在中央控制室里。管理层中,通过组态王工业组态软件开发设计软件监控平台,可以实时观察底层设备工作状况,及时对系统m现故障点进行报警处理、实时保存报表数据。同时,同一计算机中进行算法程序演算,该操作平台实现对底层设备远程智能控制。控制层主要包括各种硬件设备,例如PLC控制器、各种测量仪器仪表等。这些硬件均安装垃圾焚烧系统工作现场,对系统进行直接控制。其中,底层硬件设备采用常用西门子S7系列PLC,其中包括S7-200和S7-300系列。同时,利用高速工业以太网(TCP/IP协议)进行管理层和控制层之间连接,以实现信息和资源共享,具备完善控制能力、极高可靠性和方便灵活扩展能力。该系统设计从工艺流程出发,实现对生产过程自动控制。现场控制级接受生产管理级调度,但并不依赖于生产管理级而运行:若监控的计算机出现故障或并未投入使用或通信网络出现故障,各现场控制站仍会正常工作,对整个工艺过程没有影响。实现控制层与管理层之间数据交换时,工业组态软件组态王提供一种建立OPC服务器方式实现数据通信方式。因此,管理层与控制层的通信之间建立一个OPC服务器,其框图如图5所示。  图中OPC连接应用广泛PLC系统,底层设备信息OPC服务器进入上一层的人机界面。这些系统与最上层质量控制软件、生产管理软件和Internet应用软件OPC接口互换信息,使信息能够各系统问充分流通。如果系统具备OPC应用条件,当现有系统需要添加新设备时,只需将新设备接人系统,安装用于访问该设备OPC服务器,扩展后系统可正常工作。添加新设备并不影响系统其他部分运行和使用。 5 结束语 通过对OPC技术进行研究,探讨了OPC服务器与客户端的实现,并将该研究用于关于某垃圾焚烧系统控制方案,由客户端进行远程监测。结果表明:OPC技术大大提高了数据采集系统的开放性能,可以有效地避免开发过程的重复性,以及多种软件系统集成的不兼容性等问题。该技术在工业控制系统中有着广阔的应用前景,逐步实现了软硬件之间的标准化。 |

网友评论