基于ANSYS悬臂式RFMEMS开关力学模拟/疲劳分析

发布时间:2010-7-23 00:43

发布者:conniede

|

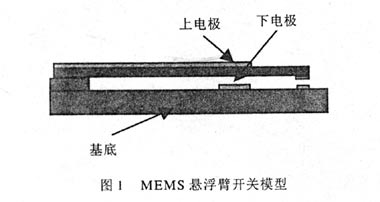

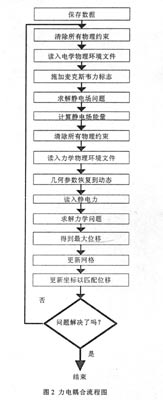

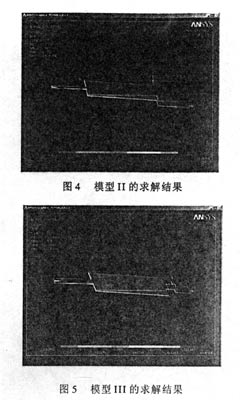

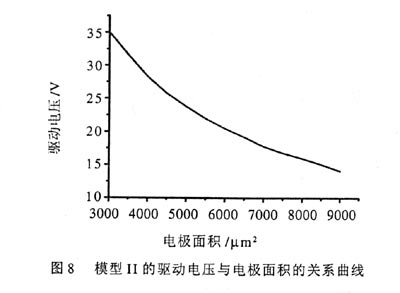

1 引言 RFMEMS开关是利用静电吸附力来控制微桥或;悬臂的上下运动从而实现开、关特性,它广泛应用于射频微波、毫米波领域。目前主要有两种MEMS开关类型:悬浮臂接触式和并联电容式。MEMS开关具有低插损(0.1dB)、高绝缘(40dB,2GH2)、易于集成和能处理大功率(1-2W)等优点川。悬浮臂接触式开关由悬臂、金属接触点和静电驱动机械部分组成,其驱动电压相对较低且在实际电路中应用灵活,但其在工艺上实现起来比较困难,可靠性相对较差。对其进行软件模拟,从而对其参数进行优化,可以减少工艺上不必要的过程。本文目前是利用ANSYS对悬臂梁接触开关进行力电耦合分析,根据分析结果来修改开关的结构尺寸,从而降低开关的驱动电压,提高其寿命,然后在力、电耦合分析的基础上对其疲劳特性进行分析,并与实验结果进行比较,提出提高寿命的办法。 2 力电耦合分析 2.1结构模型 典型的MEMS悬浮臂开关如图1所示。该MEMS微型开关是由静电力使相对刚性的悬臂自由端与衬底材料的倾斜度,造成与衬底分离间隙的大小, 形成"开"、"关"状态。其组成为:微电子基底、衬底电极、可动结构、第一第二接触点和一个绝缘层。从剖面看,这种可动结构由一个电极层和衬底组成;从长度上看,该可动结构有一个与衬底固定区、介质区和一个相对于衬底电极的可动末端区。当一个电压施加于上电极,悬浮臂在静电力压迫下,开关闭合;当电压被关掉,静电力消失,悬梁恢复其原来状态位置。悬浮臂接触式开关的尺寸应该使其能够被静电力移动或部分变形。对于器件行为的准确预测需要静电能和机械能的耦合解决。在设计上有一些典型的MEMS射频器件模型可以参考。理论上,几何尺寸和驱动电压可以通过几个方程来计算。当形状改变后,电场的计算变得非常复杂,所以用ANSYS软件作为工具帮助我们完善调查研究。由于复杂器件的离散化会带来大的耦合方程的求解,ANSYS是比较适合MEMS模拟的几个工具之一,它的模拟环境是基于简洁的有限元,能够解决多物理场的相互耦合处理。  2.2力-电耦合分析方法 在ANSYS模拟中力电耦合分析可分为两大类:顺序耦合法和直接耦合法。顺序耦合法包括两个或多个按一定顺序排列的分析,每一种属于某一物理场分析,通过将前一个分析结果作为载荷施加到第一个分析中的方式进行耦合;直接耦合方法,只包含一个分析,它使用包含多场自由度的耦合单元,通过计算包含所需物理量的单元矩阵或载荷向量的方式进行耦合。顺序耦合分析可使用间接法和物理环境法,在悬臂梁开关中,当加上电压后,悬臂开关的悬梁受到静电力的作用而向下弯曲,使得悬梁与衬底之间的间隙减少,反过来又会影响静电场的分布,从而使静电力的大小发生变化。由于分析中涉及到静电场分析和机械场分析的迭代分析,而物理环境法顺序耦合正好符合我们的要求,因此我们选用了物理环境法顺序耦合法来进行开关的力电耦合分析。 2.3开关模拟分析过程 由于实际的模型比较复杂,离散化非常困难,所以对原模型进行了适当的简化。简化后模型的上极板为单一的某种材料构成。这样分析起来比较方便,且又比较接近实际结果。 首先设定好标题,然后创建电场物理环境,包括选择合适的单元类型,定义单位制和材料属性,创建模型,划分网格,施加基本物理载荷及边界条件,设定所有的求解选项等,接着保存好电场的物理环境。创建机械场的物理环境,内容同上,最后软件将会按照图2所示的流程图进行迭代求解。  2.4求解结果及讨论 本文建立了三种不同形状的模型:模型I长320Bm,宽90gm,厚2gm:模型Ⅱ长430gm,宽360Bm,厚2gm:模型Ⅲ长460gm,宽160gm,厚2Bm。求解得到的模型在力电偶合后因静电引起的变'形结果如图3,4,5所示。对于模型I加的电压为20V时,最大位移达到2.03lgm;对于模型Ⅱ加的电压为1.7V时,最大位移达到1.980gm;对于模型III加的电压为5V时,最大位移达到1.919llm。可以看到模型II的驱动电压最低,模型I的驱动电压最高。对模型I在不同材料时的驱动电压做了分析,得到驱动电压与杨氏模量的关系曲线(图6)。得到的杨氏模量越大,开关的驱动电压越高。因为模型II的驱动电压最小,本文还对模型II进行了深入分析,得到的驱动电压与悬梁厚度、电极面积的关系见图7,8。可以看到,悬梁厚度与开关的驱动电压成反比,而开关的电极面积与驱动电压成正比。在图3,4,5三个模型中,模型II的电极面积最大, 因此驱动电压最低。     3.1MEMS的疲劳失效机理 在MEMS开关中,因负载驱动的周期性变化,使悬臂梁发生往复运动,接触部分应力高度集中,引起材料疲劳,即使负载远远低于引起开关失效的,临界负载,也会使它的机械性能衰退而失效。疲劳失效会使摩擦应力集中处萌生微裂纹,裂纹扩展到表面,形成磨损。 3.2 ANSYS模拟疲劳过程 ANSYS软件的疲劳计算是以ASME(美国机械工程师协会)锅炉和压力容器规范的第三部分作为计算的依据,用简化了的弹塑性假设和Miner(密勒)的累积疲劳总和准则作为指导方针[2]。在完成应力计算后进行疲劳计算,首先进入POSTl(通用后处理器),在当前内存中读入数据库文件,然后确定疲劳计算的规模,输入材料的疲劳性质参数和确定需要进行疲劳计算的位置,紧接着储存应力,指定时间的循环次数和指定比例,这样就可以激活疲劳计算,得出一系列结果,如所经历循环次数和允许循环次数等。 3.3结果分析与讨论 根据所查材料的S-N参数,31,对上述三种模型利用ANSYS分析得到的结论如下:当最大位移为2gm时,模型I的可以循环次数为1.5E12,模型Ⅱ的为3E13,模型III的为2E13,可以看出驱动电压越小则开关的可循环次数越高,4l。我们对模型I流片进行了测试:当加脉冲激励频率为4Hz,幅度为28V时,开关寿命为10200次,这与用ANSYS分析出来的结果有比较大的差距,主要是在实际情况中还存在以下几种失效的影响:①摩擦失效,两个表面在工作中长期频繁的撞击接触并产生微小相对运动,产生的静摩擦力会导致表面的磨损,这种磨损导致结构表面变得粗糙或者产生凹坑、小碎片;②负载电流的影响,大多数研究认为,开关电流与开关寿命呈反比;③开关的热失效,MEMS接触式开关的两个金属表面之间长时间的频繁撞击接触,不仅使得接触处出现磨损,也使得接触点的温度上升;④实际工艺存在缺陷和不稳定性,使做出来的开关与理想的情况有一定差距,导致寿命下降。国外报道做得质量好的开关已经十分接近我们模拟的理论数据。 4 结论 ANSYS是一种用来模拟模型参数的非常有用的工具。从分析中得到的结论如下:驱动电压是影响开关寿命的重要因素,电压越小,则寿命越长。而驱动电压与开关的电极面积、杨氏模量、悬梁厚度都有关系。上下电极耦合接触面积越大,则驱动电压越小,这与已报道的理论分析结果是一致的。另外可以看到,驱动电压随着杨氏模量和悬梁厚度的增大而增大。有了上面的数据分析结果,我们可以对模型H的尺寸参数做进一步修改,也可以选用杨氏模量不同的材料,从而使其性能更加优良。通过第一步力电耦合,得到了开关节点力的分布情况,然后进行疲劳分析,得出了三种开关在疲劳之前分别可以循环的次数,可以看出,驱动电压越小,则次数越长。根据模型I流片测试得出次数最好为10200,与模拟结果有一定差距,主要是实际实验中开关还要受到摩擦失效、开关的热失效、负载电流的感应效应及工艺不稳定性等因素的影响。另外,测试的驱动波行使用双脉冲可以减少介质充电对寿命的影响。 |

网友评论