电装株式会社:汽车热设计的发展现状

发布时间:2014-2-18 11:34

发布者:eechina

|

作者:John Parry,Mentor Graphics 引言 电装株式会社 (DENSO Corporation) 是领先的汽车供应商,致力于为全球大型汽车制造商设计和制造先进的车辆控制技术、系统和零件。电装创立于1949年,总部位于日本刈谷市,在35个国家和地区经营业务,全球员工人数约12万人。该公司的电子系统业务部门提供发动机、传送装置、电源管理电子控制单元(ECU)以及半导体传感器、集成电路和电源模块。 我与电装第二电子工程部门 (Electronics Engineering Division 2) 产品技术规划部的项目经理助理Takuya Shinoda见面商讨电装如何使用热模拟来显著减少设计时间与成本。Takuya Shinoda负责发动机控制装置的热设计。Shinoda精通机械和电气学,才能非凡。正如他所说的,“热设计将机械和电气这两个学科紧密相连。热管理主要涉及机械问题,而热在硅中产生,因此也有必要掌握电子学,才能正确地进行热设计。” 设计挑战 在制造高能效的环保汽车时,车辆及零件的ECU尤为复杂。成功的热设计对制造商而言至关重要。

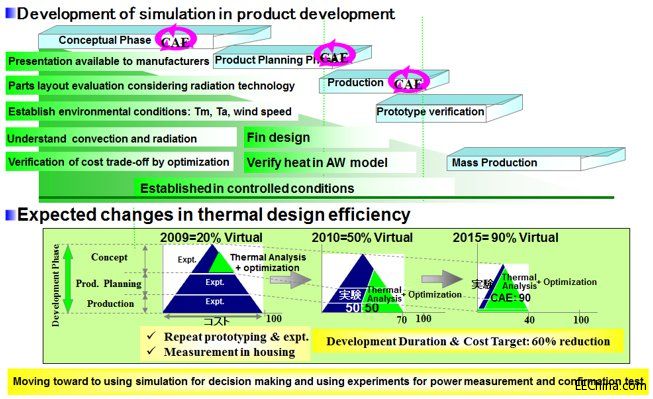

图1:缩小元件尺寸推进散热技术发展 促成这样一个车辆系统的集成电路或场效应晶体管(FET) 的结点温度必须在正常工作的温度范围内。由于不可能直接测量结点温度,工程师过去常常根据对表面测量温度的假设来预测电子元件的结点温度,并设立更宽泛的设计冗度。 为应对当前激烈的价格竞争,保证质量,优化设计冗度和达到整体成本效益非常重要。 模拟节省产品设计时间和成本 Shinoda在一个展览上首次见识到了电路板的流体流动视觉化效果,并在2006年开始寻找一种热设计工具。电装通过严格的基准测试否决了其它工具,最终选择了FloTHERM®和FloTHERM® PCB用于热设计流程。 在电装开始利用热模拟之前,早期是通过物理ECU原型进行温度测量。通常需要2-3周的时间来准备进行半天的测试,而在产品成型之前这种测试可能要重复多次。 自2006年起,电装一直在加强对模拟软件的使用,以便减少花在物理原型方面的时间和成本。2009年,对模拟与物理原型的使用之比为20:80,到2010年已提高到50:50。2012年则达到了70:30。这种转变使热设计相关的时间和成本在不到六年的时间内降低了50%。电装计划进一步加大对模拟的使用,到2015年将这一比例提高到90:10以上。

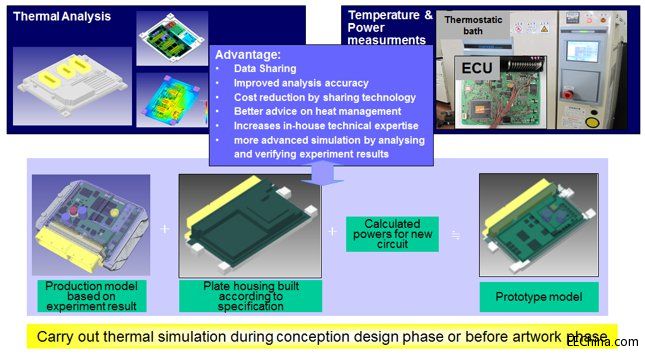

图2:热管理方面的技术创新 受益于热专业技术集中化 电装通过热技术集中化,成功在生产流程中引入热分析,并将这种专业技术用于全公司。通过了解不同设计部门的需求,Shinoda的热部门已经能够通过不断实验得出的经验,利用热模拟来提高散热效率,从而迅速改善设计质量。 在热设计方面,设计人员通常主要通过改变外壳形状来增强散热效果。通过在热设计团队成员间分享外壳形状与电子设计可以达到最佳效果。电装已经决定使用现有的元件模型(图3)。机械组创造了更小的产品外壳、电路设计组按照新规格重新设计了10%-20%的电路,而测量组量取了温度进行热分析。通过合作,电装能够在两天内制作出产品的工作热模型。这离不开每个小组的工程师的努力。

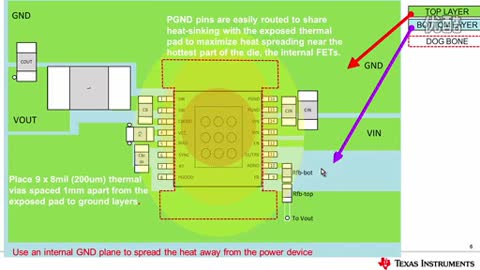

图3:热技术集中化的优势——模拟与测量 提高模拟准确性的特性 除了上文提及的希望不再使用物理原型,测量在电装的热设计过程中还起到非常重要的作用。为了支持热模拟,电装采用明导的T3Ster™以确定 ECU元件和热界面电阻在模拟过程中的不同特性。T3Ster 数据的准确性使电装能够提高其热模拟的准确性,使他们能够放心利用模拟结果。 将 T3ster 测量数据输入FloTHERM可以提高设计中的结点温度预测准确性,从而确保结点温度不超过规定限值。这个要求非常高,需要对模拟模型有很强的信心。如今达成共识的结点温度上升范围必须控制在试验数值的10%以内。电装希望到2015年将这一范围进一步控制在5%以内。 Shinoda解释道:“JEDEC JESD51-14 标准于2010年发布。其精确性和可重复性远远超过遵循老标准的稳态测量。T3Ster 是市面上唯一符合这项新标准的产品,能够准确估算热阻和结点温度。此外,使用 T3Ster 独有的结构函数,简单精确的元件模型也可借由测量数据生成。” 电装发现有必要通过电子元件进行准确测量,以便提高模拟的精确性,从而消除设计中过多的热工裕量。 FloTHERM产品系列(包括FloTHERM PCB和FloTHERM PACK)已经成为一个重要的工具包,被用于电装的整个热设计流程。在通过 T3Ster 测量获得的高精度封装热模型、材料特性数据和界面电阻值的支持下,明导的热解决方案已经帮助电装在热设计中实现超过90%的虚拟化,同时使开发时间和成本减少了50%以上,预计未来将得到进一步改善。 Shinoda表示:“我们的印刷电路板设计人员使用FloTHERM PCB,这款产品拥有人性化的用户界面,并且与FloTHERM PACK相连。此外我们也获得了明导热分析工具分销商 IDAJ 和 KOZO KEIKAKU ENGINEERING(构造计画研究所)的大力支持。” 本文最初发表于明导旗下刊物《Engineering Edge》。 |

网友评论